در پیگیری بی امان محصولات بهتر، سریعتر و کارآمدتر، مهندسان و طراحان با یک نبرد دائمی علیه قانون اساسی فیزیک روبرو هستند: جرم. برای چندین دهه، معادله ساده بود: استحکام بیشتر به مواد بیشتری نیاز داشت که به ناچار به معنای وزن بیشتر بود. اجزای سنگین تر انرژی بیشتری را برای حرکت می طلبد، فشار بیشتری را بر روی قطعات اطراف وارد می کند و امکانات طراحی را محدود می کند. این پارادایم اما به طور قاطع شکسته شده است. کلید این انقلاب مهندسی یک آلیاژ جدید مرموز از داستان های علمی تخیلی نیست، بلکه درک پیچیده ای از یک ماده آشنا—aluminum— و فرآیند تولید دقیق است که پتانسیل آن را باز می کند: مهر زنی فلز.

هدف دیگر فقط قوی کردن چیزی نیست. این است که آن را در جایی که باید قوی، در جایی که می تواند سبک و برای تمام عمر مورد نظر خود بادوام کند. این وعده از مهر زنی آلومینیوم با کارایی بالا است.

چرا آلومینیوم؟؟ بیش از یک فلز سبک

در حالی که چگالی کم آن مشهورترین ویژگی آن است (آلومینیوم حدود یک سوم وزن فولاد است)، تمرکز صرف بر وزن تصویر گسترده تر را از دست می دهد. ارزش واقعی آلومینیوم در بسته کامل خواص آن نهفته است:

نسبت قدرت به وزن عالی: این سنگ بنای جذابیت آن است. برخی از آلیاژهای آلومینیوم، به ویژه سری 7000 (آلیاژ شده با روی) و سری 2000 (آلیاژ شده با مس)، می توانند به استحکام برخی فولادها نزدیک شوند در حالی که به طور قابل توجهی سبک تر هستند. این امکان طراحی اجزایی را فراهم می کند که هم قوی و هم سبک هستند.

مقاومت در برابر خوردگی طبیعی: هنگامی که در معرض هوا قرار می گیرد، آلومینیوم فورا یک لایه نازک و سخت از اکسید آلومینیوم را بر روی سطح آن تشکیل می دهد. این لایه در برابر خوردگی بسیار مقاوم است و در صورت آسیب، خود تجدید می شود. این ویژگی ذاتی باعث می شود مهر زنی های آلومینیومی برای کاربردهایی که در معرض عناصر، محیط های خشن یا مواد شیمیایی قرار دارند، ایده آل باشند و نیاز به پوشش های محافظ اضافی را کاهش داده یا از بین ببرند.

رسانایی الکتریکی و حرارتی بالا: آلومینیوم یک هادی عالی از هر دو برق و گرما است، پس از مس در میان فلزات معمولی دوم است. این امر آن را برای هیت سینک ها، محفظه های الکتریکی، شینه ها و قطعاتی که مدیریت انرژی حرارتی یا الکتریکی حیاتی است ضروری می کند.

ماشینکاری و شکل پذیری عالی: در حالی که آلیاژهای سخت تر وجود دارند، اکثر آلیاژهای آلومینیوم درجه مهر زنی بسیار چکش خوار هستند. این به آنها اجازه می دهد تا بدون ترک خوردن یا از کار افتادن به اشکال پیچیده فشرده، خم شوند و کشیده شوند، که یک ویژگی حیاتی برای فرآیند مهر زنی است.

غیر جرقه ای و غیر مغناطیسی: این خواص آلومینیوم را به انتخابی ایمن برای کاربرد در محیط های فرار مانند نفت و گاز یا کارخانه های شیمیایی و همچنین در دستگاه های الکترونیکی حساس که باید از تداخل مغناطیسی جلوگیری شود، تبدیل می کند.

پایداری: آلومینیوم 100٪ قابل بازیافت بدون هیچ گونه از دست دادن خواص ذاتی آن است. فرآیند بازیافت تنها به حدود 5 درصد انرژی مورد نیاز برای تولید آلومینیوم اولیه از سنگ معدن نیاز دارد. این امر آن را به سنگ بنای طراحی و ساخت پایدار تبدیل می کند.

قدرت دقیق مهر زنی فلزی

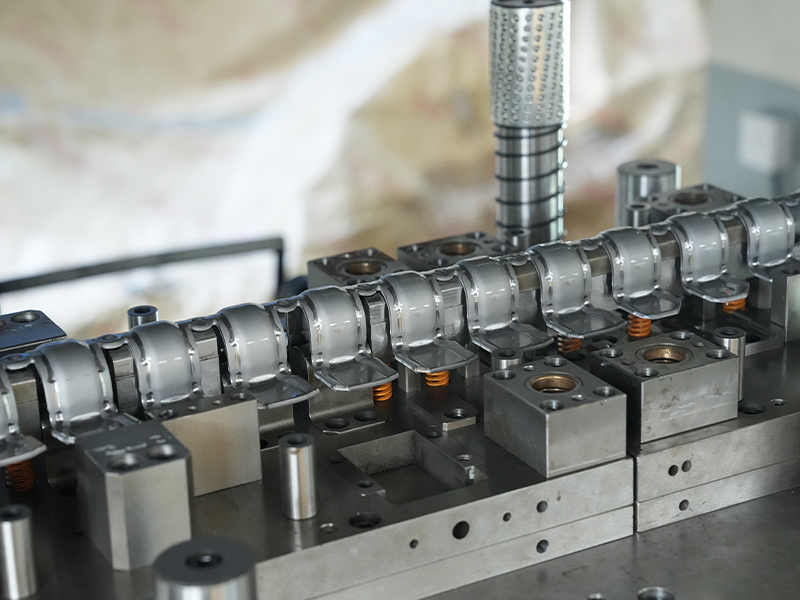

یک ماده فقط به خوبی فرآیندی است که برای شکل دادن به آن استفاده می شود. مهر زنی فلزی یک فرآیند تولید با حجم بالا است که از قالب های دقیق و پرس های قدرتمند برای تبدیل ورق فلزی تخت (در این مورد، کویل آلومینیومی یا خالی) به اشکال خاص و اغلب پیچیده استفاده می کند.

این فرآیند شامل یک سری عملیات است که می تواند در یک ضربه پرس یا در طول پیشرفت قالب ها انجام شود:

خالی کردن: برش طرح کلی یک قطعه از ورق بزرگتر.

سوراخ کردن: سوراخ های پانچ در اندازه ها و اشکال مختلف.

خم شدن: تشکیل فلز با زاویه در امتداد یک محور مستقیم.

طراحی: کشش فلز به شکل عمیق و فنجان مانند، یک عملیات پیچیده تر که نیاز به کنترل دقیق برای جلوگیری از نازک شدن و پاره شدن دارد.

سکه: اعمال فشار بالا برای ایجاد جزئیات دقیق، تیز و یا به سطوح صاف.

برای آلومینیوم، فرآیند مهر زنی باید به دقت کالیبره شود. قالب ها باید به گونه ای طراحی شوند که ویژگی های خاص برگشت فنری آلومینیوم (تمایل آن به بازگشت کمی به شکل اولیه خود پس از خم شدن) و استحکام کششی متفاوت آن در مقایسه با فولاد را در نظر بگیرند. هنگامی که مهر زنی به درستی انجام شود، قطعاتی با قوام ابعادی استثنایی، توان عملیاتی بالا و حداقل ضایعات مواد تولید می کند.

مهندسی برای استحکام پایدار: در طراحی است

ایجاد یک قطعه آلومینیومی که هم سبک و هم بادوام باشد، فقط انتخاب آلیاژ مناسب و مهر زنی آن نیست. استحکام پایدار از طریق طراحی هوشمند و فرآیندهای ثانویه در قطعه مهندسی می شود.

1. نقش حیاتی انتخاب آلیاژ:

همه آلومینیوم ها برابر نیستند. انتخاب آلیاژ اولین و حیاتی ترین تصمیم است. یک محفظه الکتریکی ممکن است از یک آلیاژ بسیار رسانا سری 1000 استفاده کند، در حالی که یک براکت ساختاری حیاتی هوافضا به آلیاژ 7075 با استحکام بالا نیاز دارد. یک مخزن سوخت عمیق ممکن است به شکل پذیری استثنایی یک آلیاژ 3003 نیاز داشته باشد. درک الزامات مکانیکی، محیط زیست و فرآیند شکل دهی برای انتخاب آلیاژی که عملکرد طولانی مدت را ارائه می دهد ضروری است.

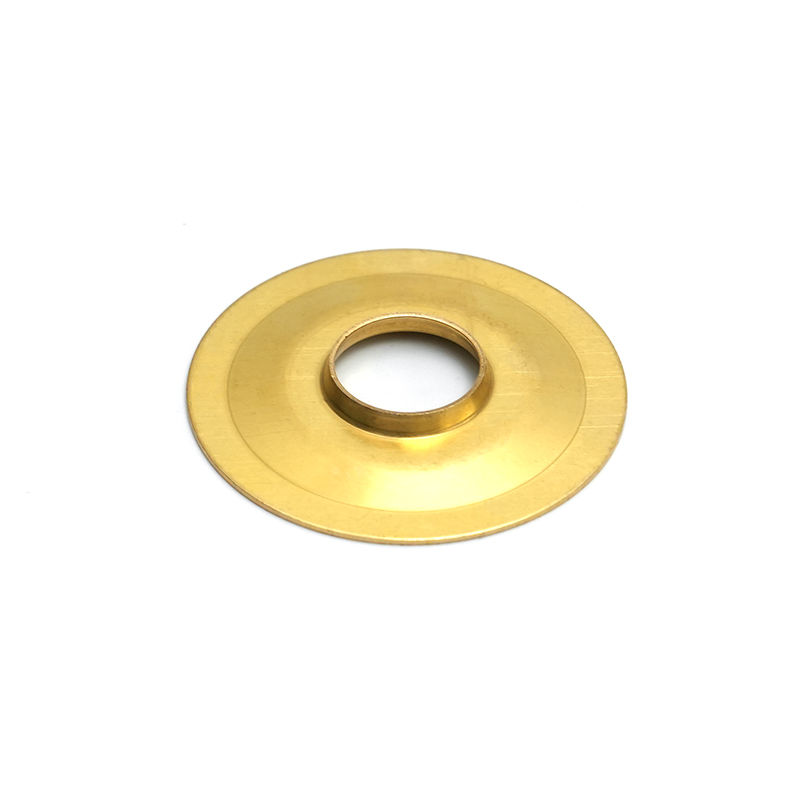

2. طراحی با هندسه: دنده، فیله و فرم:

قدرت فقط از ضخامت ناشی نمی شود. یک ورق صاف و نازک از آلومینیوم انعطاف پذیر است. اما همان ورق، وقتی با دندهها، مهرهها، فلنجها و منحنیهای استراتژیک مهر میشود، فوقالعاده سفت و محکم میشود. این مفهوم به عنوان شناخته شده است افزایش ممان اینرسی . با افزودن این ویژگی های هندسی، مهندسان می توانند سختی و ظرفیت باربری یک قطعه را بدون افزودن جرم قابل توجهی به طور چشمگیری افزایش دهند. یک دنده با قرارگیری خوب می تواند کار یک قطعه فلزی بسیار ضخیم تر و سنگین تر را انجام دهد. این جوهر دستیابی به قدرت بدون وزن است.

3. اجتناب از تمرکز استرس:

گوشه های داخلی تیز پاشنه آشیل’ هر قسمت فلزی است. آنها به عنوان نقاط تمرکز برای استرس عمل می کنند و قطعه را به شدت مستعد ترک خوردن می کنند، به خصوص تحت بارگذاری چرخه ای (تکرار شده). فرآیند مهر زنی امکان ادغام سخاوتمندانه را فراهم می کند فیله (گوشه های داخلی گرد) در طراحی قالب. این فیله ها استرس را در یک منطقه وسیع تر توزیع می کنند و به طور قابل توجهی عمر خستگی و دوام کلی قطعه را افزایش می دهند.

4. افزایش دوام با درمان های سطحی:

حتی با وجود مقاومت در برابر خوردگی طبیعی آلومینیوم، برخی از کاربردها تقاضای بیشتری دارند. خبر خوب این است که آلومینیوم به شدت پذیرای انواع درمان های سطحی است که می تواند عمر آن را بیشتر کند:

آنودایزینگ: یک فرآیند الکتروشیمیایی که لایه اکسید طبیعی را ضخیم می کند و سطحی بسیار سخت، بادوام و مقاوم در برابر خوردگی ایجاد می کند که همچنین می تواند در رنگ های مختلف برای نام تجاری یا شناسایی رنگ شود.

پوشش تبدیل کرومات (فیلم شیمی): یک لایه محافظ جامد فراهم می کند که مقاومت در برابر خوردگی را افزایش می دهد و چسبندگی رنگ و پرایمرها را بهبود می بخشد.

پوشش پودری: یک پوشش پلیمری ضخیم، قوی و جذاب ارائه می دهد که محافظت عالی در برابر سایش، مواد شیمیایی و قرار گرفتن در معرض اشعه ماوراء بنفش ارائه می دهد.

کاربردهای دنیای واقعی: جایی که قدرت سبک وزن مهم است

مزایای مهر زنی آلومینیوم به مزایای ملموس در صنایع بی شماری تبدیل می شود:

هوافضا و هوانوردی: هر گرم صرفه جویی شده در هواپیما مستقیماً به صرفه جویی در سوخت، افزایش برد و ظرفیت بار بالاتر تبدیل می شود. از براکتهای ساختاری سبک وزن و قابهای صندلی گرفته تا اجزای پیچیده در سیستمهای اویونیک، مهر زنیهای آلومینیومی در همه جا در آسمان وجود دارند زیرا استحکام و قابلیت اطمینان مورد نیاز را بدون جرم ارائه میدهند.

خودرو: انگیزه برای بهبود بهره وری سوخت و افزایش وسایل نقلیه الکتریکی (EVs) کاهش وزن را به یک هدف اصلی طراحی تبدیل کرده است. مهر زنی های آلومینیومی در پانل های بدنه، سیستم های سپر، محفظه باتری، سینک های حرارتی برای الکترونیک قدرت و اجزای داخلی استفاده می شود. برای خودروهای برقی، کاهش وزن به طور مستقیم برد باتری را افزایش می دهد.

الکترونیک و مخابرات: دستگاههای موجود در جیبهای ما و سرورهایی که اینترنت را تامین میکنند به اجزایی نیاز دارند که گرما را به طور موثر مدیریت کنند، در برابر تداخل الکترومغناطیسی محافظت کنند و برای طرحهای قابل حمل به اندازه کافی سبک باشند. مهر زنی آلومینیوم مناسب برای غرق گرما، شاسی، قاب، و سپر اتصال است.

تجهیزات پزشکی: قابلیت حمل اغلب برای تجهیزات پزشکی حیاتی است. دستگاه های تشخیصی، ابزارهای جراحی و مانیتورهای قابل حمل همگی از قدرت، وزن سبک و توانایی استریل شدن آسان که مهر زنی های آلومینیومی فراهم می کنند، بهره مند می شوند.

انرژی های تجدیدپذیر: قابهای پنل خورشیدی و سختافزار نصب، و همچنین اجزای درون توربینهای بادی، برای چندین دهه در معرض شرایط سخت در فضای باز قرار دارند. مقاومت در برابر خوردگی و نسبت مقاومت به وزن آلومینیوم آن را به انتخابی ایده آل برای اطمینان از یکپارچگی ساختاری بلندمدت تاسیسات انرژی تجدیدپذیر تبدیل کرده است.

مشارکت برای موفقیت: فراتر از مطبوعات

دستیابی به یک قطعه مهر آلومینیومی با کیفیت بالا و بادوام، تلاش مشترک بین طراح و سازنده است. در اینجا چیزی است که باید در یک شریک مهر زنی به دنبال آن باشید:

مشارکت اولیه طراحی (DFM): یک شریک خوب تجزیه و تحلیل طراحی برای ساخت (DFM) را ارائه می دهد. آنها می توانند طرح های شما را زودتر بررسی کنند تا تغییراتی را پیشنهاد کنند که مهر و موم پذیری را بهبود می بخشد، هزینه ها را کاهش می دهد و استحکام را افزایش می دهد، مانند بهینه سازی شعاع خمش یا پیشنهاد کارآمدترین جهت دانه برای مواد.

تخصص مواد: آنها باید دانش عمیقی از آلیاژهای مختلف آلومینیوم و خواص آنها داشته باشند تا شما را به سمت بهترین ماده برای کاربرد، محیط و بودجه خاص خود راهنمایی کنند.

ابزار دقیق و ساخت قالب: قالب قلب فرآیند مهر زنی است. دقت در طراحی و ساخت قالب برای تولید قطعاتی که سازگار، دقیق و عاری از نقص هستند غیرقابل مذاکره است.

قابلیت های فرآیند ثانویه: شریکی که همچنین می تواند فرآیندهای تکمیلی مانند آندایزینگ یا پوشش پودری را مدیریت کند، زنجیره تامین شما را ساده می کند و کنترل کیفیت را از مواد خام تا قسمت نهایی تضمین می کند.

نتیجه گیری: هم افزایی مواد و فرآیند

تلاش برای ساخت محصولات قوی تر، سبک تر و طولانی تر در مورد یک راه حل جادویی واحد نیست. این در مورد هم افزایی هوشمند علم مواد و مهندسی دقیق است. آلومینیوم خواص خام قابل توجهی را فراهم می کند: ترکیبی از سبکی، استحکام ذاتی و مقاومت محیطی. فرآیند مهر زنی فلز روشی را برای کنترل و تکمیل آن ماده فراهم می کند و آن را به هندسه های پیچیده و با استحکام بالا تبدیل می کند که وزن آن را به چالش می کشد.

با فراتر رفتن از پارادایم قدیمی “وزن بیشتر برابر با قدرت بیشتر است، ” و پذیرش اصول طراحی هوشمند، انتخاب آلیاژ و ساخت دقیق، مهندسان واقعاً می توانند به بهترین های هر دو جهان دست یابند. آنها می توانند اجزای انعطاف پذیر، قابل اعتماد و با کارایی بالا را ایجاد کنند که نوآوری مدرن به آن نیاز دارد، همه در حالی که وزن غیر ضروری را کاهش می دهند. در دنیایی که به طور فزاینده ای بر کارایی و پایداری متمرکز شده است قطعات مهر زنی آلومینیوم آنها فقط یک گزینه خوب نیستند، بلکه پایه و اساس ساختن آینده ای سبک تر و قوی تر هستند.