نقش عملکردی فلنج های فولادی خودرو در سازه های خودرو

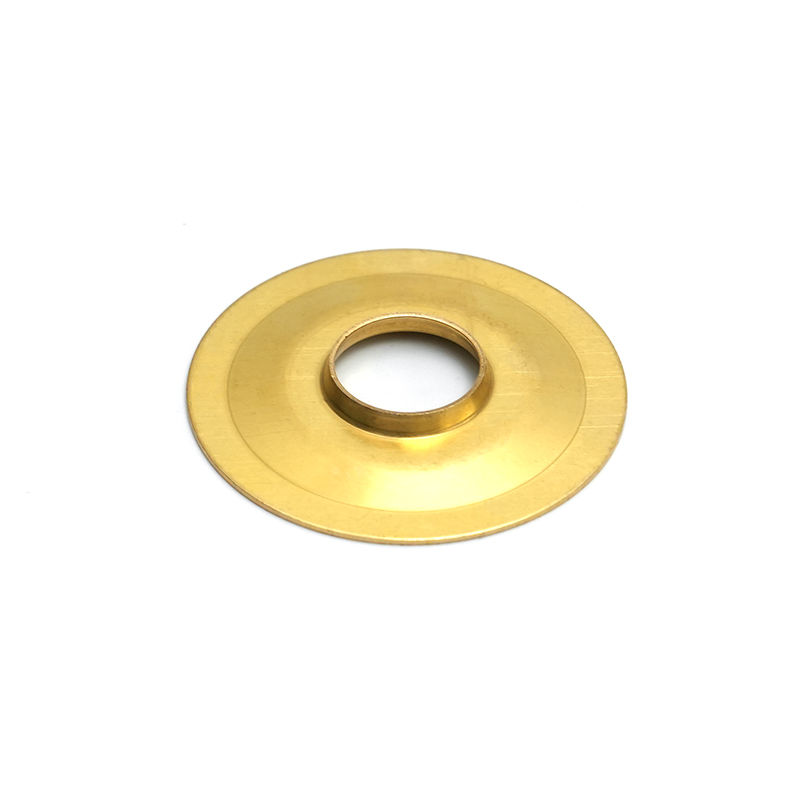

یک فلنج فولادی خودرو یک لبه یا لبه بیرون زده است که برای اتصال، تقویت یا تراز کردن اجزای فلزی در یک وسیله نقلیه استفاده می شود. در سازه های خودروهای مدرن، فلنج ها برای انتقال بار، دقت ابعاد و یکپارچگی مفصل ضروری هستند. آنها معمولاً در مجموعههای شاسی، ساختارهای بدنه به رنگ سفید (BIW)، سیستمهای اگزوز، براکتهای تعلیق و محفظههای پیشرانه یافت میشوند. فلنج های فولادی با افزایش سفتی موضعی و ایجاد سطوح اتصال کنترل شده، مستقیماً بر عملکرد تصادف، رفتار ارتعاشی و دوام طولانی مدت تأثیر می گذارند.

بر خلاف لبه های فلزی معمولی، فلنج های خودرو با هندسه دقیق طراحی شده اند تا نیازهای استحکام، خستگی و قابلیت ساخت را برآورده کنند. ابعاد، شعاع خمش و ضخامت مواد آنها در مرحله توسعه وسیله نقلیه برای اطمینان از سازگاری با فرآیندهای جوشکاری، پیچ و مهره یا چسبندگی مورد استفاده در تولید انبوه تعریف میشوند.

انواع رایج فلنج های فولادی خودرو و کاربردهای آنها

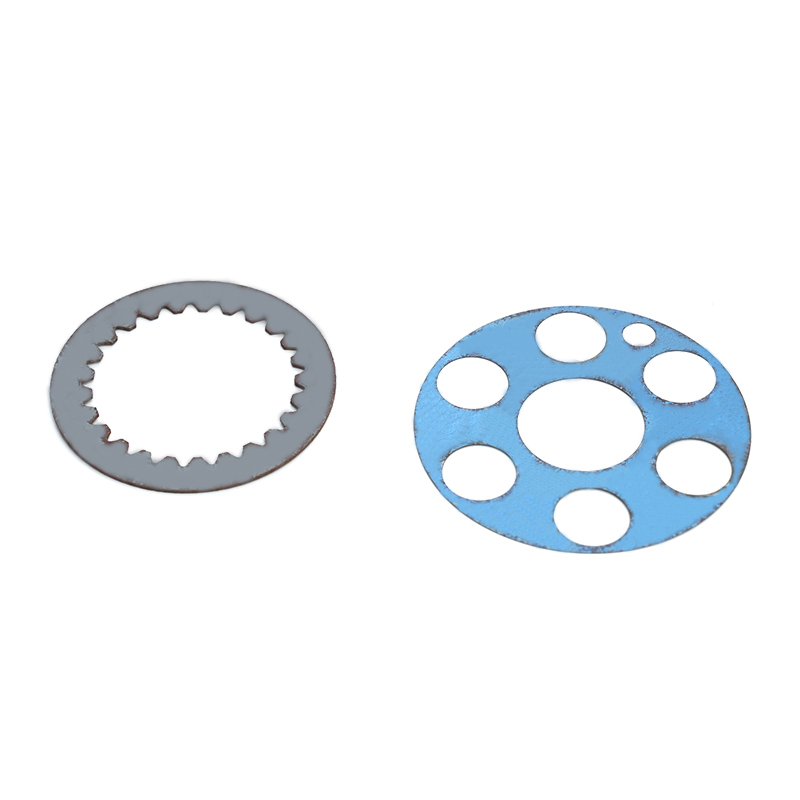

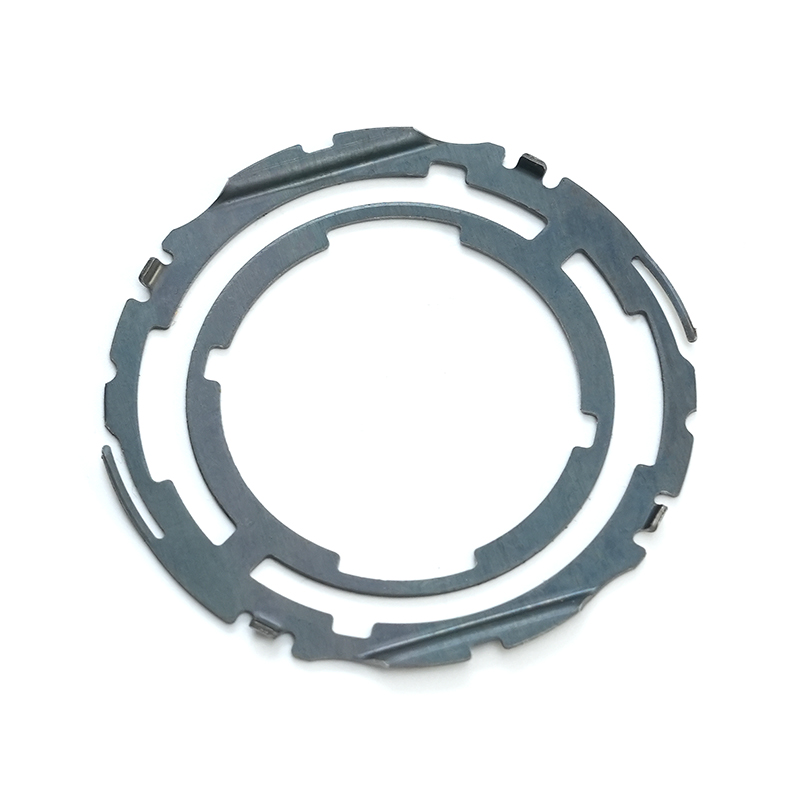

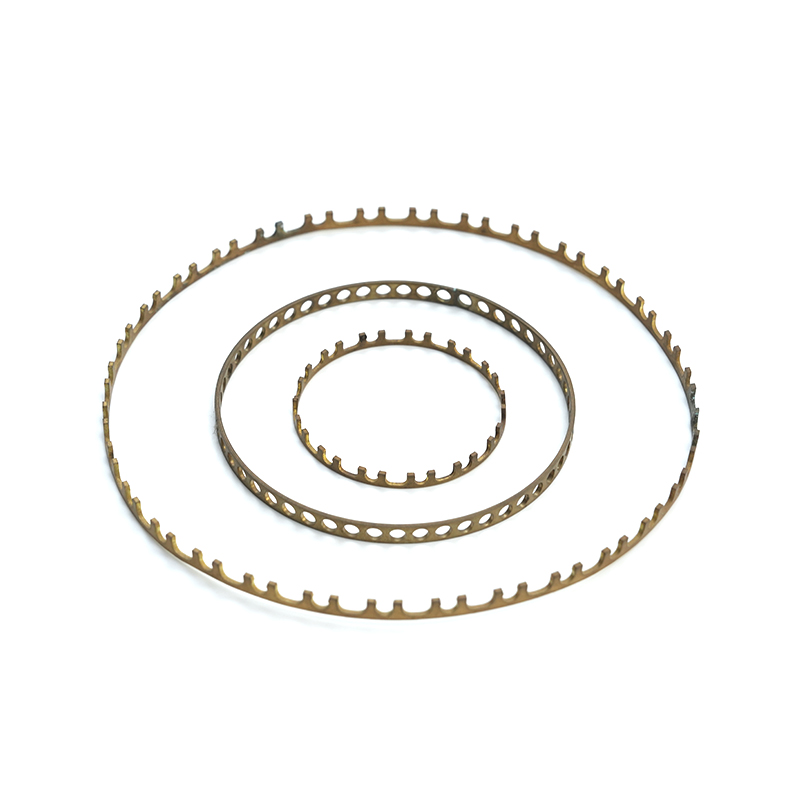

شکل فلنج های فولادی خودرو بسته به نیازهای عملکردی متفاوت است. هر نوع از یک هدف مونتاژ یا عملکرد خاص در سیستم خودرو پشتیبانی می کند.

- فلنج های ساختاری: در پانل های بدنه، ریل های قاب و اعضای متقاطع برای بهبود استحکام و ایجاد سطوح جوش استفاده می شود.

- فلنجهای نصب: در براکتها، بازوهای تعلیق و پایههای موتور برای اتصالات پیچدار یا پرچدار تعبیه شدهاند.

- فلنج های آب بندی: در سیستم های اگزوز، محفظه های گیربکس و محفظه های سیال که در آن فشرده سازی واشر مورد نیاز است، یافت می شود.

- فلنج های تقویتی: برای جلوگیری از تغییر شکل و بهبود عمر خستگی به قطعات فولادی گیج نازک اضافه شده است.

انتخاب نوع فلنج صحیح تضمین میکند که قطعات بدون استفاده از مواد غیرضروری یا وزن اضافی، هم الزامات مکانیکی و هم الزامات مونتاژ را برآورده میکنند.

نمرات فولادی که معمولاً برای فلنج های خودرو استفاده می شود

انتخاب مواد نقش مهمی در عملکرد فلنج ایفا می کند. فلنج های فولادی خودرو بسته به شرایط بار و الزامات ایمنی معمولاً از فولاد کربنی یا فولاد پیشرفته با مقاومت بالا (AHSS) ساخته می شوند.

| درجه فولاد | قدرت تسلیم معمولی | برنامه های کاربردی رایج |

| فولاد کم کربن | 140-210 مگاپاسکال | پانل های بدنه، براکت های غیر بحرانی |

| فولاد کم آلیاژی با استحکام بالا | 300-550 مگاپاسکال | قطعات شاسی، فلنج های نصب |

| فولاد با استحکام بالا پیشرفته | 600-1000 مگاپاسکال | سازه های تصادف، اجزای حیاتی ایمنی |

فولادهای با استحکام بالاتر به فلنج های نازک تر اجازه می دهند و در عین حال عملکرد را حفظ می کنند، از طراحی خودروی سبک وزن و بهبود بهره وری سوخت پشتیبانی می کنند.

فرآیندهای ساخت فلنج های فولادی خودرو

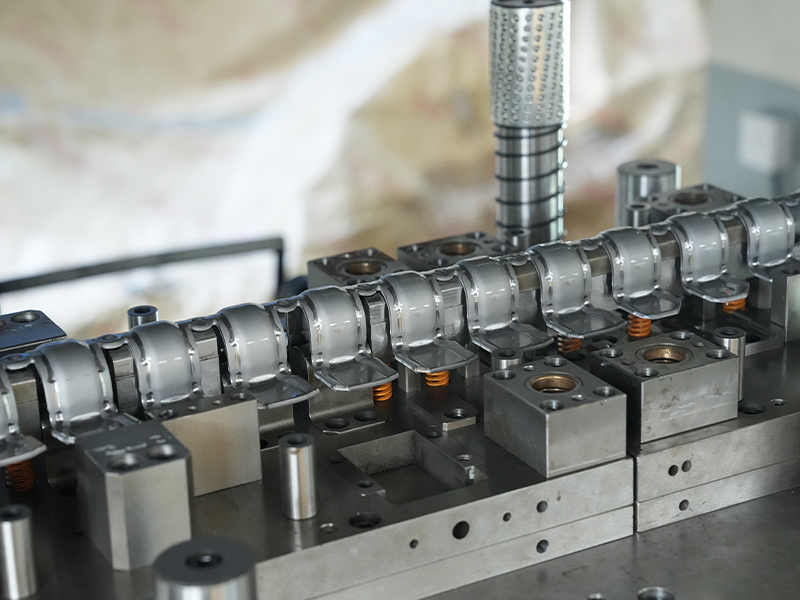

فلنج های فولادی خودرو با استفاده از فرآیندهای با دقت بالا برای اطمینان از ثبات در حجم های بزرگ تولید شکل می گیرند. متداول ترین روش های تولید عبارتند از مهر زنی، رول فرمینگ و هیدروفرمینگ.

مهر زنی و شکل دهی پرس

مهر زنی به طور گسترده ای برای بدنه و فلنج های ساختاری استفاده می شود. ورق های فولادی به شکل قالب هایی فشرده می شوند که خم ها و لبه های دقیقی ایجاد می کنند. این روش از تولید با سرعت بالا و تلورانس های ابعادی کم پشتیبانی می کند.

رول فرمینگ

رول فرمینگ فلنج های طولانی و پیوسته با سطح مقطع یکنواخت تولید می کند. معمولاً برای اجزای قاب و ریلهای تقویتکننده که در آن قوام و استحکام بسیار مهم است، استفاده میشود.

هیدروفرمینگ

هیدروفرمینگ uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

روش های اتصال مورد استفاده با فلنج های فولادی

فلنج های فولادی خودرو برای پشتیبانی از تکنیک های اتصال خاص طراحی شده اند. انتخاب روش بر استحکام، مقاومت در برابر خوردگی و قابلیت استفاده تأثیر می گذارد.

- جوش نقطه ای: در مجموعه های بدنه به رنگ سفید برای اتصال سریع و خودکار رایج است.

- جوشکاری MIG و لیزر: در مواردی که به استحکام یا دقت بالاتری نیاز است استفاده می شود.

- پیچ و مهره و پرچ: برای اتصالات قابل سرویس و مجموعه های مواد مخلوط ترجیح داده می شود.

- چسب های ساختاری: اغلب برای بهبود مقاومت در برابر خستگی و آب بندی با جوش ترکیب می شوند.

ملاحظات طراحی برای فلنج های فولادی خودرو

طراحی مناسب فلنج استحکام، ساخت و هزینه را متعادل می کند. مهندسان باید شعاع خمش، عرض فلنج و فاصله لبه را در نظر بگیرند تا از ترک خوردن یا نازک شدن بیش از حد در طول شکلدهی جلوگیری کنند.

حفاظت در برابر خوردگی نیز حیاتی است. فلنج های فولادی با روکش روی یا گالوانیزه معمولاً در مناطق در معرض برای رعایت استانداردهای دوام طولانی مدت استفاده می شوند. سوراخ های تخلیه و کاربرد درزگیر اغلب در طرح های فلنج گنجانده می شود تا از تجمع رطوبت جلوگیری شود.

کنترل کیفیت و الزامات تحمل

دقت ابعادی برای فلنج های فولادی خودرو ضروری است، زیرا ناهماهنگی می تواند منجر به مشکلات مونتاژ و کاهش عملکرد ساختاری شود. کنترل کیفیت معمولاً شامل بازرسی دستگاه اندازهگیری مختصات (CMM)، اندازهگیری زاویه فلنج و آزمایش یکپارچگی جوش است.

سازندگان خودرو برای اطمینان از سازگاری با سیستمهای مونتاژ روباتیک و کیفیت ساخت خودرو، تلورانسهای سختی را مشخص میکنند.

روندهای آینده در توسعه فلنج فولادی خودرو

همانطور که وسایل نقلیه به سمت الکتریکی شدن و طراحی سبک وزن حرکت می کنند، فلنج های فولادی خودرو در حال تکامل هستند. استفاده از فولاد با استحکام فوق العاده بالا، روکش های متناسب و مجموعه های ترکیبی فولاد-آلومینیوم در حال افزایش است. این نوآوری ها به کاهش وزن و حفظ ایمنی تصادف و عملکرد ساختاری کمک می کند.

ابزارهای شبیهسازی پیشرفته و تولید دیجیتال نیز بهینهسازی فلنج را بهبود میبخشد، ضایعات مواد را کاهش میدهد و چرخههای توسعه خودرو را تسریع میکند.