1. تعریف و اصول اولیه قطعات مهر زنی آهن

1.1 قطعات تمبر آهن چیست؟

قطعات مهر زنی آهن از طریق فرآیند تمبر ، اجزای آن از ورق های آهنی یا کویل ها شکل گرفته اند. این فرآیند شامل استفاده از مرگ و پرس برای اعمال نیرو است و باعث می شود مواد آهنی به صورت پلاستیکی تغییر شکل دهند و شکل مورد نظر را به خود اختصاص دهند. آهن مورد استفاده می تواند متفاوت باشد ، از جمله فولاد خفیف ، که به دلیل شکل گیری خوب و قابلیت جوشکاری آن شناخته شده است و به راحتی در قسمت های مختلف شکل می گیرد. به عنوان مثال ، در صنعت خودرو ، بسیاری از پانل های بدنه و اجزای سازه از فولاد خفیف از طریق تمبر ساخته می شوند.

1.2 اهمیت آهن در مهر زدن

آهن به دلایل مختلف ماده ای ارجح برای تمبر است. در مرحله اول ، از استحکام نسبتاً بالایی برخوردار است ، که برای قطعاتی که نیاز به مقاومت در برابر استرس مکانیکی دارند بسیار مهم است. به عنوان مثال ، در ساخت ماشین آلات ، قطعات مهر زنی آهن در چرخ دنده ها و شفت ها استفاده می شود ، جایی که باید در حین کار نیروهای قابل توجهی را تحمل کنند. ثانیا ، آهن در مقایسه با برخی از فلزات دیگر مانند مس یا آلومینیوم ، هزینه دارد. این مزیت ، آن را برای تولید مقیاس بزرگ در صنایعی مانند کالاهای مصرفی مناسب می کند ، جایی که کنترل هزینه یک عامل اصلی است.

2. فرآیند تولید قطعات مهر زنی آهن

2.1 آماده سازی مواد

این روند با انتخاب دقیق مواد آهنی مناسب آغاز می شود. ضخامت و کیفیت ورق های آهن عوامل مهمی است. به عنوان مثال ، از ورق های نازک تر اغلب برای قطعاتی استفاده می شود که به استحکام کمتری نیاز دارند اما اشکال پیچیده تری دارند ، مانند اجزای الکتریکی کوچک. پس از انتخاب ، ورق ها به اندازه و شکل مورد نیاز بریده می شوند ، معمولاً با استفاده از ماشین های برش. این مرحله قبل از برش تضمین می کند که مواد برای عملیات تمبر بعدی آماده باشند.

2.2 عملیات تمبر

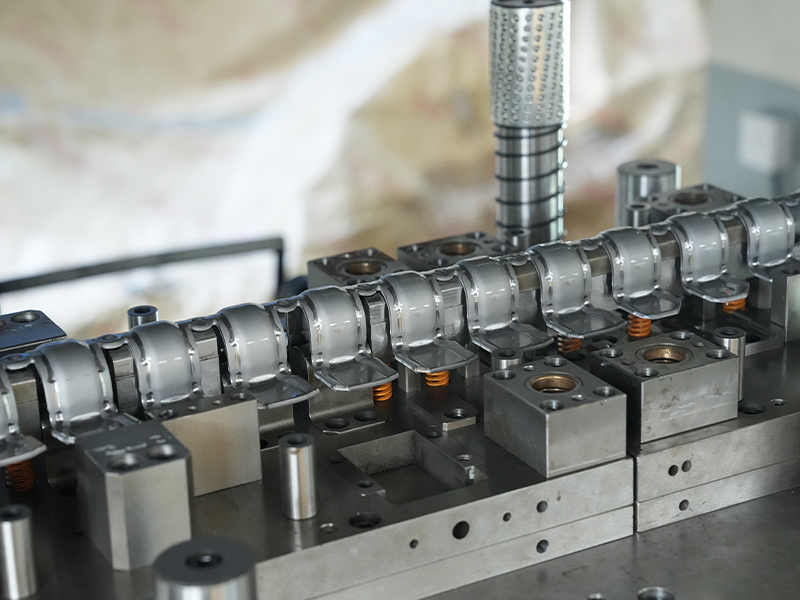

2.2.1 مشت زدن

مشت زدن یکی از عملیات اصلی تمبر است. در این فرآیند ، یک مشت (مرد مرد) از طریق ورق آهن در برابر قالب (یک زن مرد) مجبور می شود ، سوراخ هایی ایجاد می کند یا شکل های برش می دهد. به عنوان مثال ، در تولید کوره های تهویه ، از مشت زدن برای ایجاد سوراخ های کوچک بیشمار استفاده می شود. صحت فرآیند پانچ بسیار وابسته به کیفیت مرگ و دقت مطبوعات است.

2.2.2 خم شدن

خمش برای شکل دادن به ورق آهن به زاویه یا منحنی استفاده می شود. ورق آهنی بین پانچ و یک قالب قرار می گیرد و پانچ برای خم شدن مواد نیرویی اعمال می شود. این عملیات معمولاً در ساخت براکت ها و فریم ها مشاهده می شود. به عنوان مثال ، براکت های مورد استفاده برای پشتیبانی از تجهیزات الکتریکی اغلب با خم شدن ورق های آهنی ساخته می شوند. برای پاسخگویی به نیازهای طراحی ، زاویه و شعاع خمش باید با دقت کنترل شود.

2.2.3 نقاشی عمیق

Deep Drawing یک عمل مهر زنی پیچیده تر است که برای ایجاد قطعات سه بعدی استفاده می شود. یک ورق آهن مسطح به یک حفره مرده کشیده می شود تا یک فنجان تشکیل شود - مانند شکل یا شکل پیچیده تر. مخازن سوخت اتومبیل اغلب از طریق نقاشی عمیق ورق های آهنی ساخته می شوند. این فرآیند برای جلوگیری از نقص هایی مانند چین و چروک یا پاره شدن مواد ، نیاز به کنترل دقیق خالی - نگه داشتن نیروی ، سرعت پانچ و طراحی می کند.

2.3 پست - درمان تمبر

2.3.1 Deburring

پس از مهر زدن ، قطعات اغلب دارای لبه های تیز و برس هستند. برای از بین بردن این نواقص ، تبعید ضروری است. این کار می تواند از طریق روشهای مکانیکی مانند سنگ زنی یا استفاده از ابزارهای deburring انجام شود. Deburring نه تنها ایمنی در استفاده از قطعات را بهبود می بخشد بلکه ظاهر و عملکرد آنها را تقویت می کند. به عنوان مثال ، در بخش هایی که نیاز به مونتاژ دارند ، برس می تواند در اتصالات مناسب دخالت کند.

2.3.2 اتمام سطح

اتمام سطح برای بهبود مقاومت در برابر خوردگی و ظاهر قطعات مهر زنی آهن انجام می شود. یک روش متداول ، آبکاری است ، جایی که یک لایه نازک از فلز مانند روی یا نیکل روی سطح قسمت آهن قرار می گیرد. آبکاری روی ، که به عنوان گالوانیزه نیز شناخته می شود ، به طور گسترده ای برای محافظت از قطعات آهن در برابر زنگ زدگی ، به ویژه در کاربردهای فضای باز استفاده می شود. گزینه دیگر نقاشی است که می تواند هم محافظت و هم تزئینی را فراهم کند.

3. کاربردهای قطعات مهر زنی آهن

3.1 صنعت خودرو

در صنعت خودرو ، قطعات مهر زنی آهن به طور گسترده استفاده می شود. پانل های بدنه مانند درها ، هود و گلگیرها از ورق های آهنی از طریق مهر و موم ساخته می شوند. این قسمت ها برای اطمینان از ایمنی و عملکرد وسیله نقلیه باید سبک و در عین حال قوی باشند. علاوه بر این ، اجزای ساختاری مانند قطعات شاسی و براکت های تعلیق نیز قطعات مهر و موم آهن هستند. به عنوان مثال ، شاسی یک ماشین از مؤلفه های آهنی چند تمبر ساخته شده است که استحکام و پشتیبانی لازم را ارائه می دهد.

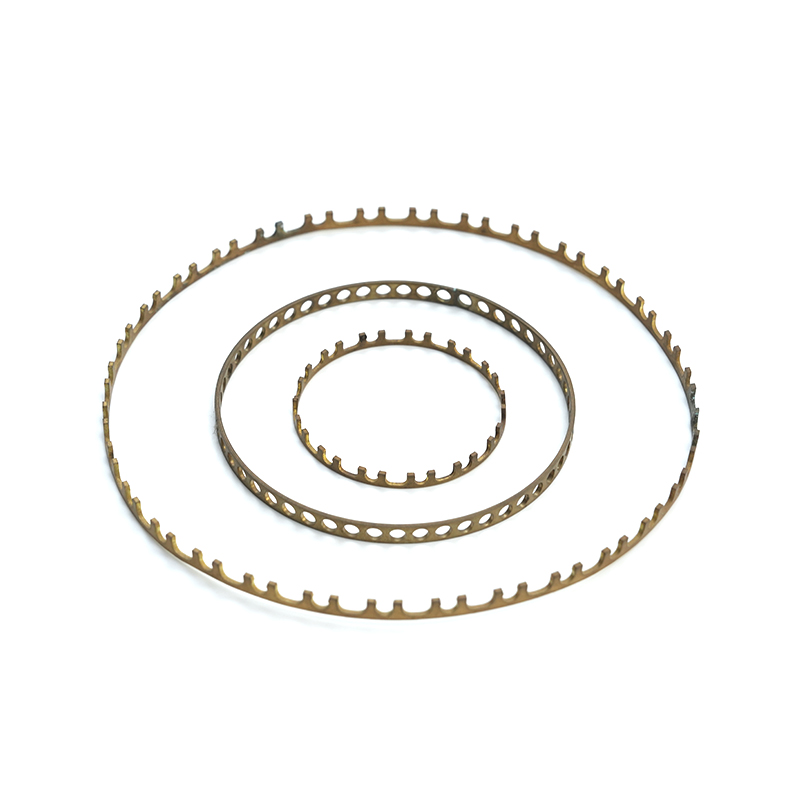

3.2 صنعت الکترونیک

صنعت الکترونیک از قطعات تمبر آهن در کاربردهای مختلف استفاده می کند. به عنوان مثال ، در ساخت محفظه های الکترونیکی ، ورق های آهنی به شکل های مورد نیاز برای نگهداری از اجزای الکترونیکی مهر می شوند. این محفظه ها برای محافظت از الکترونیک ظریف در داخل از عوامل خارجی مانند گرد و غبار و رطوبت باید به خوبی شکل بگیرند. از قطعات مهر زنی آهن نیز در تولید سینک های گرما استفاده می شود که به از بین بردن گرمای تولید شده توسط دستگاه های الکترونیکی کمک می کند. اشکال دقیق سینک های گرما از طریق تمبر به دست می آید تا به حداکثر رساندن راندمان انتقال حرارت آنها - منتقل شود.

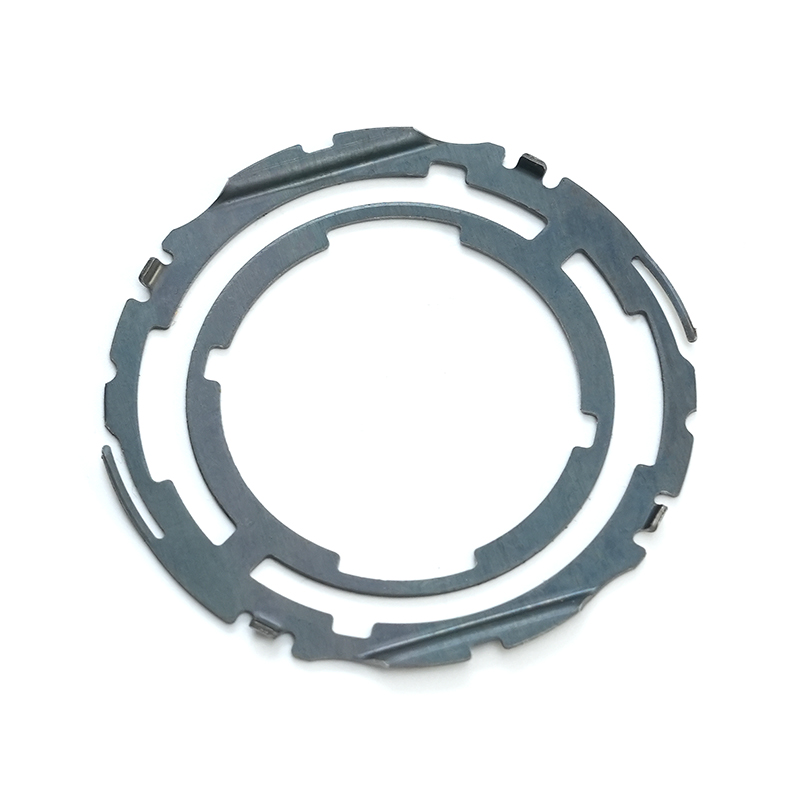

3.3 ساخت ماشین آلات و تجهیزات

در ساخت ماشین آلات و تجهیزات ، قطعات تمبر آهن نقش مهمی ایفا می کنند. چرخ دنده ها ، که در بسیاری از دستگاه ها اجزای اساسی هستند ، اغلب از طریق مهر زنی و فرآیندهای ماشینکاری بعدی از آهن ساخته می شوند. فرآیند تمبر به ایجاد شکل اصلی دنده کمک می کند و سپس عملیات ماشینکاری برای دستیابی به دقت مورد نیاز انجام می شود. قسمت های دیگر مانند قاب های ماشین و براکت ها نیز معمولاً از قطعات مهر زنی آهن ساخته شده اند. این قسمت ها برای پشتیبانی از اجزای مختلف ماشین آلات باید به اندازه کافی قوی باشند و در برابر فشارهای مکانیکی در حین کار مقاومت کنند.

4. مزایای قطعات مهر زنی آهن

4.1 راندمان تولید بالا

فرایند تمبر برای تولید انبوه بسیار کارآمد است. پس از طراحی و راه اندازی آن ، تعداد زیادی از قطعات در مدت زمان کوتاهی قابل تولید هستند. پرس های مدرن می توانند با سرعت بالایی کار کنند و برخی از آنها قادر به انجام صدها عملیات تمبر در هر دقیقه هستند. این تولید با سرعت بالا باعث می شود قطعات مهر و موم آهن برای صنایع دارای تقاضای حجم بالا مانند صنایع خودرو و کالاهای مصرفی مناسب باشد.

4.2 هزینه - اثربخشی

همانطور که قبلاً ذکر شد ، آهن یک ماده نسبتاً ارزان است. علاوه بر هزینه کم مواد ، فرآیند تمبر خود برای تولید مقیاس بزرگ هزینه دارد. استفاده از Dies امکان تولید مداوم قطعات با حداقل زباله مواد را فراهم می کند. پس از انجام سرمایه گذاری اولیه در قالب ، با افزایش حجم تولید ، هزینه هر قسمت به میزان قابل توجهی کاهش می یابد. این هزینه - اثربخشی باعث می شود قطعات مهر زنی آهن گزینه ای جذاب برای تولید کنندگان به دنبال کاهش هزینه های تولید باشد.

4.3 دقت بعدی خوب

تمبر می تواند به دقت ابعادی بالا برسد. دقت درگذشت و کنترل فرآیند مهر زنی اطمینان حاصل می کند که قطعات تولید شده تحمل های بعدی مورد نیاز را برآورده می کنند. این دقت برای قطعاتی که باید با سایر مؤلفه ها مونتاژ شوند بسیار مهم است. به عنوان مثال ، در صنعت خودرو ، قطعاتی مانند موتور موتور برای اطمینان از تناسب و عملکرد مناسب در محفظه موتور باید ابعاد دقیقی داشته باشند.

5. چالش ها و راه حل ها در مهر و موم آهن

5.1 چالش های مرتبط با مواد

5.1.1 تنوع در کیفیت مواد

کیفیت مواد آهنی می تواند از دسته ای به دسته متفاوت باشد. این می تواند منجر به تفاوت در شکل پذیری و خصوصیات مکانیکی مواد شود و بر فرآیند مهر زنی تأثیر بگذارد. به عنوان مثال ، اگر ورق آهن از سختی متناقض برخوردار باشد ، ممکن است در حین تمبر باعث تغییر شکل ناهموار شود. برای پرداختن به این امر ، تولید کنندگان باید از تهیه کنندگان قابل اعتماد مواد تهیه کرده و قبل از تولید آزمایش کامل مواد را انجام دهند. اجرای یک سیستم کنترل کیفیت برای مواد ورودی می تواند به اطمینان حاصل شود که فقط از مواد مطابق با استانداردهای مورد نیاز استفاده می شود.

5.1.2 تغییرات ضخامت مواد

تغییرات جزئی در ضخامت ورق های آهن نیز می تواند در مهر زنی مشکل ایجاد کند. مناطق ضخیم تر یا نازک تر در ورق می تواند منجر به نتایج متناقض شود ، مانند تفاوت در عمق قطعات کشیده شده یا صحت سوراخ های مشت. برای کاهش این امر ، تولید کنندگان می توانند از تکنیک های اندازه گیری پیشرفته برای تشخیص تغییرات ضخامت در مواد قبل از مهر استفاده کنند. علاوه بر این ، تنظیم پارامترهای تمبر ، مانند نیروی مشت زدن یا نیروی خالی ، بر اساس ضخامت اندازه گیری شده می تواند به بهبود کیفیت قطعات نهایی کمک کند.

5.2 مرگ - چالش های مرتبط

5.2.1 پوشیدن

Die Wear یک مسئله مشترک در روند تمبر است. تماس مکرر بین قالب و مواد آهنی در حین تمبر می تواند باعث شود سطح قالب به مرور زمان از بین برود. این می تواند منجر به از بین رفتن دقت بعدی در قسمت های تمبر و افزایش وقوع نقص مانند برس شود. برای کاهش ساییدگی ، مواد مرده با سختی زیاد و مقاومت در برابر سایش ، مانند فولادهای ابزار استفاده می شود. علاوه بر این ، استفاده از روکش های سطحی در قالب ، مانند پوشش های تیتانیوم نیترید (قلع) ، می تواند مقاومت سایش خود را بیشتر بهبود بخشد. تعمیر و نگهداری منظم قالب ، از جمله تمیز کردن و پولیش ، برای افزایش طول عمر قالب نیز ضروری است.

5.2.2 پیچیدگی طراحی قالب

طراحی می میرد برای قطعات مهر زنی آهن پیچیده - شکل می تواند چالش برانگیز باشد. قالب باید به گونه ای طراحی شود که بتواند ضمن اطمینان از جریان مناسب مواد در هنگام مهر ، شکل دلخواه را به طور دقیق شکل دهد. برای قطعاتی که هندسه های پیچیده دارند ، ممکن است چندین عملیات تمبر لازم باشد که این امر به پیچیدگی طراحی قالب می افزاید. برای غلبه بر این ، از ابزارهای مهندسی با کمک رایانه (CAD) و رایانه (CAE) استفاده می شود. این ابزارها به طراحان این امکان را می دهند که فرایند مهر زنی را شبیه سازی کنند ، جریان مواد را تجزیه و تحلیل کنند و قبل از ساخت قالب واقعی ، طرح قالب را بهینه کنند.

6. روند آینده در قسمت های مهر زدن آهن

6.1 برنامه های کاربردی پیشرفته

با پیشرفت فناوری ، انواع جدیدی از مواد مبتنی بر آهن با خواص بهبود یافته برای مهر و موم کردن برنامه ها تهیه می شود. به عنوان مثال ، فولادهای پیشرفته با قدرت بالا (AHSS) در صنعت خودرو به طور فزاینده ای محبوب می شوند. این فولادها نسبت وزن با استحکام بالاتری دارند که می تواند ضمن حفظ ایمنی به کاهش وزن وسیله نقلیه کمک کند. در آینده می توان انتظار داشت که شاهد استفاده گسترده تر از چنین مواد پیشرفته در قطعات مهر زنی آهن باشیم و منجر به محصولات سبک تر و سوخت بیشتری در صنایع مختلف شود.

6.2 اتوماسیون و دقت در تمبر

اتوماسیون قرار است نقش مهمی در آینده تمبر آهن داشته باشد. خطوط تمبر خودکار می تواند باعث افزایش کارایی تولید ، کاهش هزینه های نیروی کار و افزایش قوام کیفیت بخشی شود. از روبات ها می توان برای بارگیری و بارگیری مواد استفاده کرد و سنسورهای پیشرفته می توانند روند تمبر را در زمان واقعی کنترل کنند و تنظیمات را در صورت لزوم برای اطمینان از عملکرد بهینه انجام دهند. علاوه بر این ، استفاده از فشارهای دقیق و کنترل شده و پیشرفته - تکنیک های ساخت آن همچنان به بهبود دقت بعدی قطعات مهر و موم آهن ادامه می یابد و باعث می شود تولید اجزای حتی با کیفیت و پیچیده تر باشد.

6.3 شیوه تمبر پایدار

با تأکید روزافزون بر پایداری محیط زیست ، صنعت مهر زنی آهن نیز به سمت شیوه های سازگار با محیط زیست حرکت می کند. این شامل کاهش ضایعات مواد با بهینه سازی فرآیندهای مهر زنی و بازیافت آهن قراضه است. تولید کنندگان همچنین در حال بررسی استفاده از منابع انرژی جایگزین در تأسیسات تولیدی خود برای کاهش ردپای کربن خود هستند. در آینده ، شیوه های تمبر پایدار احتمالاً به یک الزام استاندارد تبدیل می شوند و شرکت هایی که این شیوه ها را پذیرفته اند ، یک مزیت رقابتی در بازار خواهند داشت. $ $