آشنایی با قطعات مهر زنی فولاد ضد زنگ در تولید مدرن

قطعات مهر زنی فولاد ضد زنگ قطعاتی با شکل گیری دقیق هستند که با شکل دادن به ورق های فولادی ضد زنگ از طریق پرس های مکانیکی و ابزارهای سفارشی تولید می شوند. این قطعات به دلیل استحکام، مقاومت در برابر خوردگی و پایداری ابعادی به طور گسترده در خودرو، الکترونیک، تجهیزات پزشکی، تجهیزات صنعتی و محصولات مصرفی مورد استفاده قرار می گیرند. بر خلاف شکل دهی فلزات عمومی، مهر زنی فولاد ضد زنگ نیاز به کنترل دقیق خواص مواد، طراحی ابزار و پارامترهای فرآیند برای دستیابی به کیفیت ثابت در مقیاس دارد.

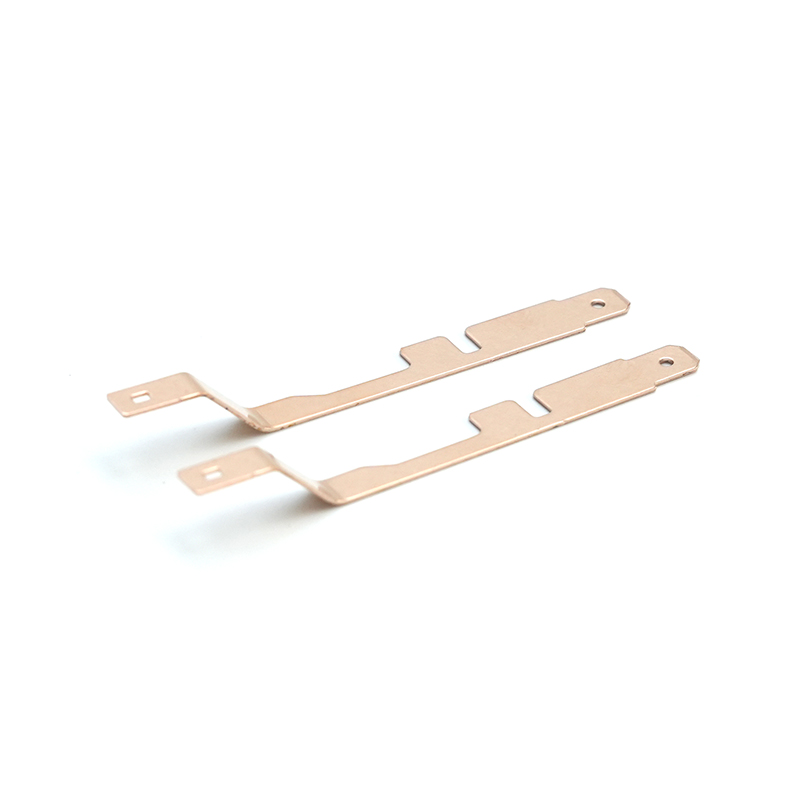

تولیدکنندگان قطعات مهر زنی فولاد ضد زنگ را زمانی انتخاب می کنند که نیاز به تولید با حجم بالا با تحمل محدود، تکرارپذیری و عمر طولانی دارند. این فرآیند برای براکتها، گیرهها، محفظهها، پایانهها، اجزای محافظ و تقویتکنندههای ساختاری که باید در برابر استرس مکانیکی و قرار گرفتن در معرض محیطی مقاومت کنند، مناسب است.

نمرات کلیدی فولاد ضد زنگ مورد استفاده برای کاربردهای مهر زنی

انتخاب درجه مناسب فولاد ضد زنگ برای مهر زنی موفق بسیار مهم است. هر گرید ویژگی های شکل دهی متفاوت، سطوح مقاومت در برابر خوردگی و ملاحظات هزینه را ارائه می دهد. رایج ترین گریدهای مورد استفاده، شکل پذیری را با عملکرد مکانیکی متعادل می کنند.

- فولاد ضد زنگ 304 به دلیل مقاومت در برابر خوردگی عالی، شکل پذیری خوب و در دسترس بودن گسترده، محبوب ترین انتخاب برای قطعات مهر زنی فولاد ضد زنگ است.

- فولاد ضد زنگ 316 مقاومت بالایی در برابر مواد شیمیایی و آب شور ارائه می دهد و آن را برای قطعات دریایی، پزشکی و فرآوری مواد غذایی مناسب می کند.

- فولاد ضد زنگ 430 یک گرید فریتی است که اغلب در مواقعی که خواص مغناطیسی و هزینه کمتر مواد مورد نیاز است استفاده می شود.

ضخامت مواد، جهت دانه و پرداخت سطح نیز بر عملکرد مهر زنی تأثیر می گذارد. گیجهای نازکتر شکلپذیری را بهبود میبخشند، در حالی که جهت گیری ثابت دانهها باعث کاهش ترک خوردگی و اعوجاج در طول شکلدهی میشود.

فرآیندهای مهر زنی هسته فولاد ضد زنگ توضیح داده شده است

قطعات مهر زنی فولاد ضد زنگ از طریق چندین تکنیک شکل دهی تولید می شوند که اغلب در یک خط تولید ترکیب می شوند. انتخاب فرآیند به هندسه قطعه، حجم تولید و الزامات تحمل بستگی دارد.

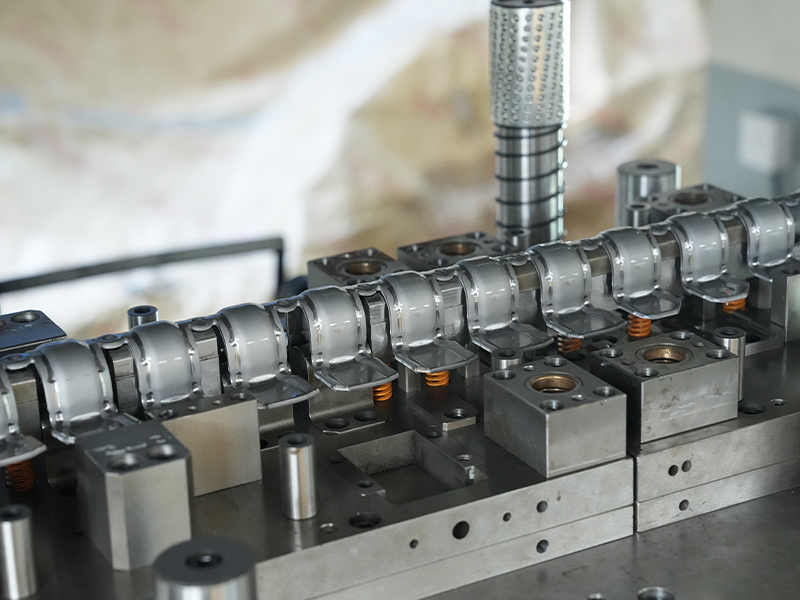

مهر زنی پیشرونده

مهر زنی پیشرونده از مجموعه ای از ایستگاه ها در یک قالب برای انجام چندین عملیات مانند خالی کردن، سوراخ کردن، خم شدن و شکل دهی استفاده می کند. این روش برای قطعات مهر زنی فولاد ضد زنگ با حجم بالا با اشکال پیچیده و تحمل های تنگ ایده آل است. هندلینگ را به حداقل می رساند، زمان چرخه را کاهش می دهد و کیفیت قطعه ثابت را تضمین می کند.

طراحی عمیق

کشش عمیق زمانی استفاده می شود که قطعات مهر زنی فولاد ضد زنگ نیاز به عمق قابل توجهی نسبت به قطر خود دارند، مانند محفظه ها یا اجزای استوانه ای. روانکاری مناسب، نسبت کشش و انتخاب مواد برای جلوگیری از پارگی یا چروک شدن در طول فرآیند ضروری است.

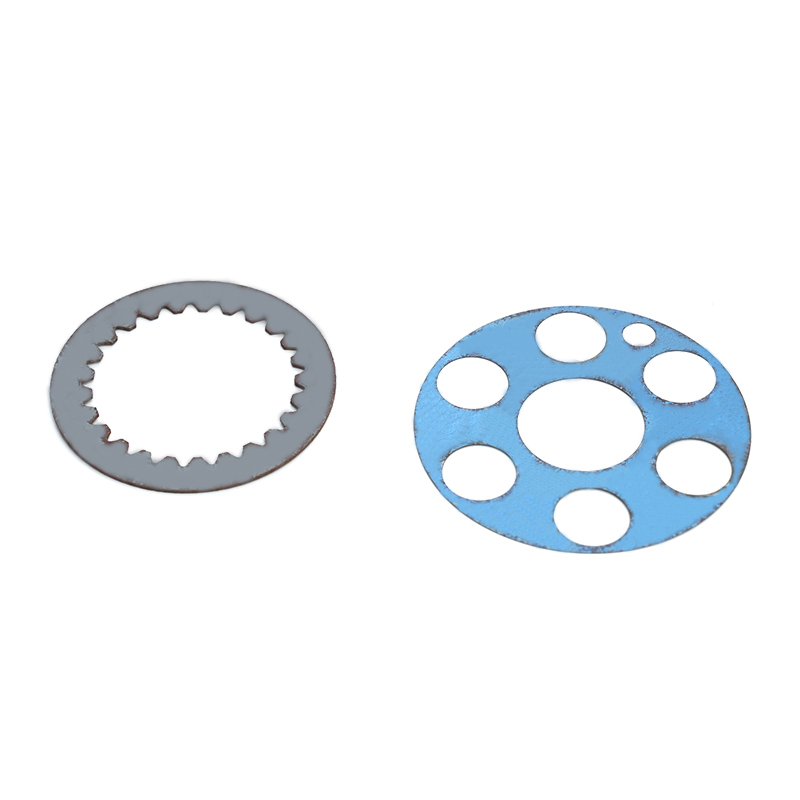

خالی کردن خوب

فینی بلنکینگ قطعاتی با لبه های صاف و کمترین فرز را تولید می کند و آن را برای قطعات فولادی ضد زنگ که به دقت بالا و کیفیت لبه عالی نیاز دارند، مناسب می کند. این فرآیند اغلب برای چرخ دنده ها، مکانیسم های قفل و قطعات حیاتی ایمنی استفاده می شود.

ملاحظات طراحی ابزار برای مهر زنی فولاد ضد زنگ

طراحی ابزار به طور مستقیم بر کارایی، طول عمر و کیفیت خروجی قطعات مهر زنی فولاد ضد زنگ تأثیر می گذارد. از آنجایی که فولاد ضد زنگ سخت تر و ساینده تر از فولاد کربنی است، قالب ها باید برای دوام و دقت مهندسی شوند.

- مواد قالب اغلب شامل فولاد ابزار سخت شده یا درج های کاربید برای مقاومت در برابر سایش و تغییر شکل هستند.

- فاصله مناسب بین پانچ و قالب برای کاهش تشکیل سوراخ و استرس ابزار بسیار مهم است.

- سیستمهای سلب و هدایت به حفظ تراز و جلوگیری از اعوجاج مواد کمک میکنند.

ابزارهایی که به خوبی طراحی شده اند زمان خرابی را کاهش می دهند، ثبات قطعه را بهبود می بخشند و هزینه های تولید درازمدت قطعات مهر زنی فولاد ضد زنگ را کاهش می دهند.

کنترل تحمل و دقت در مهر زنی قطعات

دقت یکی از مزایای اصلی قطعات مهر زنی فولاد ضد زنگ است. دستیابی به تلورانس های محکم نیاز به هماهنگی بین خواص مواد، دقت پرس و کیفیت ابزار دارد. تلورانس های معمولی بسته به پیچیدگی و ضخامت قطعه از 0.05 ± میلی متر تا 0.1 ± میلی متر متغیر است.

| محدوده ضخامت | تحمل قابل دستیابی | برنامه های کاربردی معمولی |

| 0.3-0.8 میلی متر | 0.05 ± میلی متر | الکترونیک، پایانه ها |

| 0.8-2.0 میلی متر | ± 0.1 میلی متر | براکت های خودرو |

کنترل تلرانس مداوم مشکلات مونتاژ را کاهش می دهد و قابلیت تعویض را در محیط های تولید انبوه بهبود می بخشد.

گزینه های تکمیل سطح برای قطعات مهر زنی فولاد ضد زنگ

پس از مهر زنی، پرداخت سطح ظاهر، مقاومت در برابر خوردگی و عملکرد قطعات مهر زنی فولاد ضد زنگ را افزایش می دهد. روش تکمیل باید با الزامات استفاده نهایی قطعه مطابقت داشته باشد.

- سوراخ کردن لبه های تیز را از بین می برد و ایمنی را در هنگام جابجایی و مونتاژ بهبود می بخشد.

- پولیش باعث افزایش صافی سطح و جذابیت زیبایی برای اجزای قابل مشاهده می شود.

- غیرفعال سازی مقاومت در برابر خوردگی را با حذف آلودگی های سطحی بهبود می بخشد.

انتخاب فرآیند تکمیل مناسب می تواند طول عمر محصول را افزایش دهد و نیازهای تعمیر و نگهداری را کاهش دهد.

شیوه های کنترل کیفیت در مهر زنی فولاد ضد زنگ

کنترل کیفیت برای حفظ ثبات در قطعات مهر زنی فولاد ضد زنگ، به ویژه در صنایع تحت نظارت، ضروری است. روش های بازرسی به جای اینکه فقط در مرحله نهایی اعمال شوند، در سراسر فرآیند تولید یکپارچه می شوند.

روشهای رایج کنترل کیفیت شامل بازرسی ابعادی با استفاده از کولیس یا ماشینهای اندازهگیری مختصات، بررسیهای بصری برای عیوب سطح، و تأیید مواد از طریق سوابق گواهی است. کنترل فرآیند آماری اغلب برای نظارت بر روندها و جلوگیری از انحرافات قبل از وقوع نقص اعمال می شود.

عوامل هزینه و بهینه سازی طراحی برای پروژه های مهر زنی

هزینه قطعات مهر زنی فولاد ضد زنگ به درجه مواد، ضخامت، پیچیدگی ابزار و حجم تولید بستگی دارد. در حالی که سرمایه گذاری ابزار ممکن است قابل توجه باشد، هزینه های واحد با حجم بالاتر به سرعت کاهش می یابد.

بهینه سازی طراحی نقش عمده ای در کاهش هزینه ایفا می کند. ساده کردن خم ها، حفظ ضخامت دیواره یکنواخت و به حداقل رساندن عملیات ثانویه می تواند به طور قابل توجهی کارایی تولید را بدون به خطر انداختن عملکرد بهبود بخشد.

کاربردهای عملی در سراسر صنایع

قطعات مهر زنی فولاد ضد زنگ در صنایع مختلف استفاده می شود زیرا دوام را با راندمان تولید ترکیب می کنند. در تولید خودرو، آنها از یکپارچگی ساختاری و سیستم های ایمنی پشتیبانی می کنند. در الکترونیک، محافظ، زمین و اتصال دقیق را فراهم می کنند. صنایع پزشکی و فرآوری مواد غذایی برای بهداشت، مقاومت در برابر خوردگی و قابلیت اطمینان طولانی مدت به قطعات مهر زنی فولاد ضد زنگ متکی هستند.

درک جنبه های فنی و عملی مهر زنی فولاد ضد زنگ به مهندسان و خریداران کمک می کند تا تصمیمات آگاهانه ای اتخاذ کنند و اطمینان حاصل شود که قطعات انتظارات عملکرد را برآورده می کنند در حالی که در بودجه و زمان بندی تولید قرار می گیرند.