قطعات تمبر مس به دلیل هدایت الکتریکی عالی ، مقاومت حرارتی و مقاومت در برابر خوردگی ، در صنایع مختلف مورد استفاده قرار می گیرند. این اجزای دقیق از طریق یک فرآیند تشکیل فلزی به نام تمبر تولید می شوند ، جایی که ورق های مس با استفاده از مرگ و مشت به شکل های خاص فشار می یابند.

در این مقاله به بررسی مزایا ، برنامه ها ، فرآیند تولید و ملاحظات اصلی برای انتخاب قطعات تمبر مس می پردازیم. ما همچنین بینش هایی در مورد روند صنعت و استانداردهای کیفیت ارائه خواهیم داد تا به شما در تصمیم گیری آگاهانه کمک کند.

مزایای قطعات تمبر مس

مس به دلیل خاصیت منحصر به فرد ، یک ماده ارجح برای قطعات مهر شده است:

- هدایت الکتریکی بالا - ایده آل برای اتصالات الکتریکی ، پایانه ها و اتوبوس ها.

- هدایت حرارتی عالی - در غرق گرما و اجزای خنک کننده استفاده می شود.

- مقاومت در برابر خوردگی - مناسب برای محیط های سخت.

- قابلیت انعطاف پذیری و انعطاف پذیری - به راحتی در شکل های پیچیده و بدون ترک خوردگی شکل می گیرد.

- طول عمر -مقاوم در برابر سایش ، اطمینان از دوام در برنامه های کاربردی بالا.

کاربردهای مشترک قطعات تمبر مس

تمبرهای مس در صنایع متعدد ضروری است:

| صنعت | برنامه |

| الکترونیک | اتصالات ، پایانه ها ، رله ها ، سوئیچ ها ، قطع کننده مدار. |

| خودرو | مخاطبین باتری ، سنسورها ، جعبه های فیوز ، اجزای مهار سیم کشی. |

| انرژی تجدید پذیر | اتصالات پانل خورشیدی ، اجزای اینورتر ، سیستم های الکتریکی توربین بادی. |

| ارتباطات از راه دور | محافظ RF ، اجزای آنتن ، قطعات انتقال سیگنال. |

| دستگاه های پزشکی | الکترودهای دقیق ، اجزای تجهیزات تشخیصی. |

فرآیند تولید قطعات تمبر مس

تولید تمبرهای مس با کیفیت بالا شامل چندین مرحله است:

1. انتخاب مواد

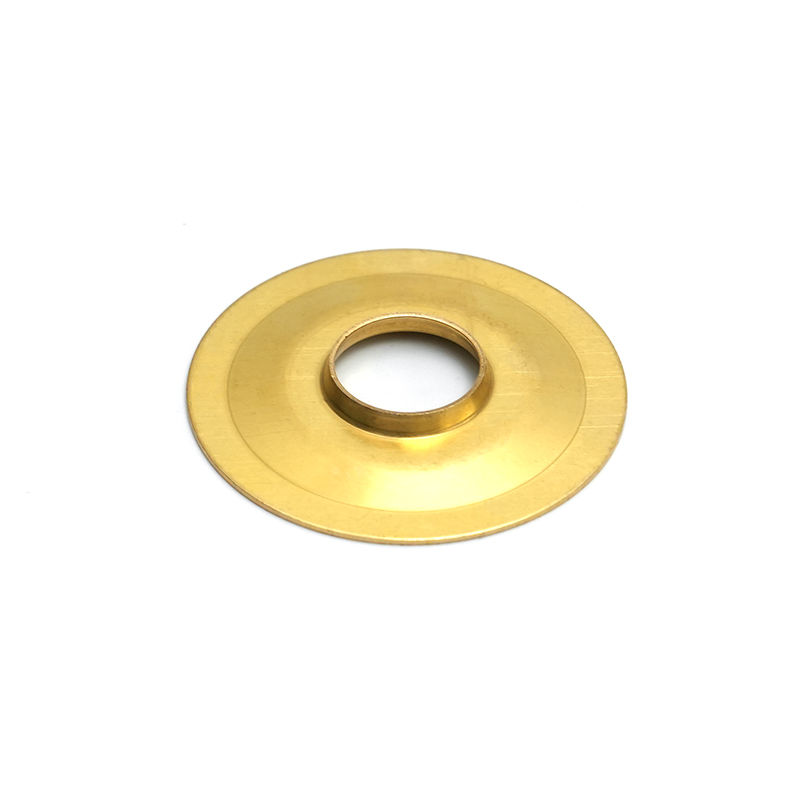

- مس خالص (C11000) برای هدایت زیاد.

- آلیاژهای مس (برنج ، برنز) برای تقویت مقاومت و مقاومت در برابر خوردگی.

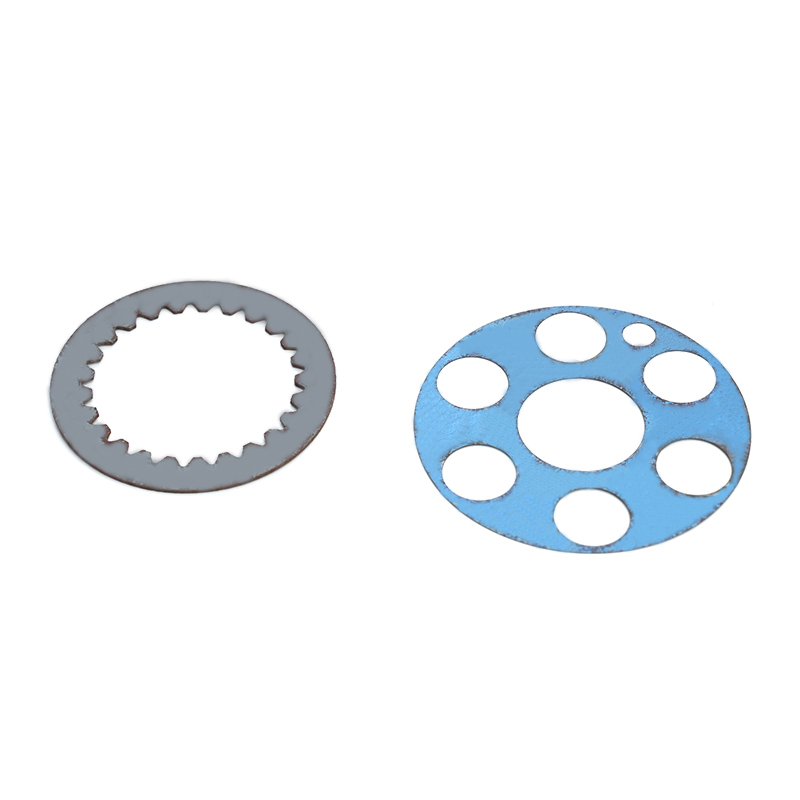

2. خالی

- ورق ها قبل از تشکیل به قسمت های کوچکتر برش داده می شوند.

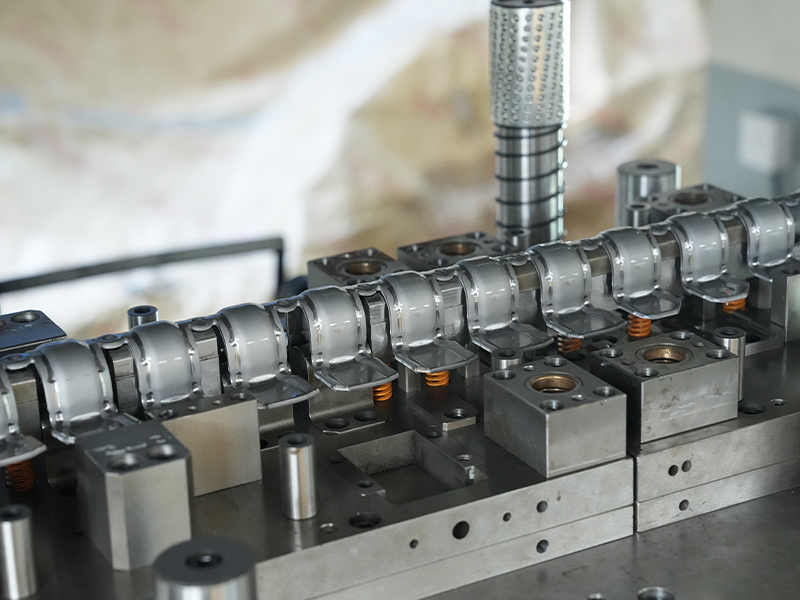

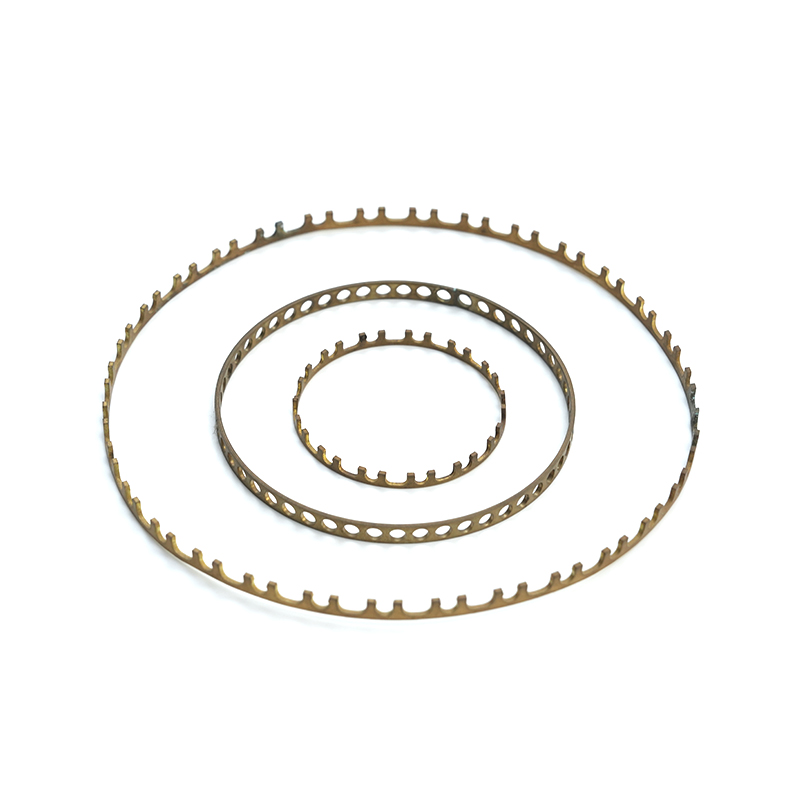

3. تمبر/شکل گیری

- می میرد مس را از طریق مشت زدن ، خم یا نقاشی عمیق به شکل مورد نظر شکل می دهد.

4. پایان

- Deburring ، Plating (قلع ، نیکل یا نقره) یا آنیل شدن برای بهبود عملکرد.

5 بازرسی با کیفیت

- بررسی های بعدی ، تست های هدایت و تست های استرس از قابلیت اطمینان اطمینان می یابد.

ملاحظات کلیدی هنگام انتخاب قطعات مهر و موم مس

برای اطمینان از عملکرد بهینه ، عوامل زیر را در نظر بگیرید:

1. درجه مواد

- مس سخت الکترولیتی (ETP) مس (C11000): بهترین کاربردهای الکتریکی.

- آلیاژهای مس (برنج C26000 ، برنز فسفر C51000): در جایی که مقاومت و مقاومت در برابر سایش بسیار مهم است استفاده می شود.

2. دقت و تحمل

- تحمل محکم (0.05 میلی متر ±) برای الکترونیک با کارایی بالا ضروری است.

3. پایان سطح

- آبکاری (قلع ، نیکل یا طلا) ممکن است برای مقاومت در برابر خوردگی یا لحیم پذیری مورد نیاز باشد.

4. حجم تولید

- مهر زنی پیشرونده برای سفارشات با حجم بالا.

- روشهای ابزار و بروز قطعات با حجم کم.

روند صنعت در تمبر مس

- کوچک سازی -تقاضا برای اجزای کوچکتر و با دقت بالا در الکترونیک.

- تولید پایدار - افزایش استفاده از مس بازیافت شده.

- اتهام اتوماسیون - CNC و تمبر رباتیک باعث افزایش کارایی و قوام می شود.

- برنامه های با فرکانس بالا - دستگاه های 5G و IoT به تمبر مس پیشرفته نیاز دارند.

استانداردهای کیفیت برای قطعات مهر شده مس

برای اطمینان از قابلیت اطمینان ، تولید کنندگان از استانداردهای صنعت مانند:

- ASTM B370 (ورق مس/نوار برای کاربردهای الکتریکی)

- ISO 9001 (سیستم های مدیریت کیفیت)

- رعایت Rohs & Reach (محدودیت مواد خطرناک)

پایان

قطعات تمبر مس نقش مهمی در صنایع مدرن دارند و هدایت ، دوام و تطبیق پذیری بی نظیر را ارائه می دهند. چه برای برنامه های الکترونیکی ، خودرو یا برنامه های انرژی تجدید پذیر ، انتخاب مواد مناسب ، سطح دقیق و فرآیند تولید برای عملکرد مهم است.

با درک روشهای تولید ، برنامه ها و روندهای صنعت ، مشاغل می توانند هنگام تهیه مهر و موم های مس تصمیمات آگاهانه بگیرند. با پیشرفت فناوری ، تقاضا برای اجزای مس با کیفیت بالا و با دقت بالا ادامه خواهد یافت. $ $