درک علل ریشه ای آسیب سطحی

جلوگیری موثر از خراشیدگی با درک مکان و نحوه ایجاد آنها در جریان کار تولید آغاز می شود. مقصران اصلی همیشه آشکار نیستند. ساییدگی می تواند در حین بیرون ریختن قطعه از قالب مهر زنی، در حین جابجایی و انتقال بین عملیات، در سطل ها یا ظروف، در طی فرآیندهای ثانویه مانند سوراخ کردن و حتی در بسته بندی نهایی رخ دهد. سختی ذاتی فولاد ضد زنگ، در حالی که در برابر تغییر شکل مقاومت می کند، می تواند به طور شگفت انگیزی در معرض ضربه زدن و آسیب دیدن قرار گیرد زمانی که دو سطح فلزی تحت فشار روی یکدیگر می لغزند و مواد را منتقل می کنند و خراش های قابل مشاهده ایجاد می کنند. شناخت این نقاط اصطکاک اولین قدم به سوی اجرای اقدامات متقابل هدفمند است.

استراتژی های پیشگیرانه: پیشگیری در منبع

کاهش آسیب باید از همان ابتدای فرآیند تولید شروع شود. هدف ایجاد محیطی است که در آن تماس سطحی کنترل، بالشتک یا حذف شود.

طراحی ابزار و قالب برای حفاظت

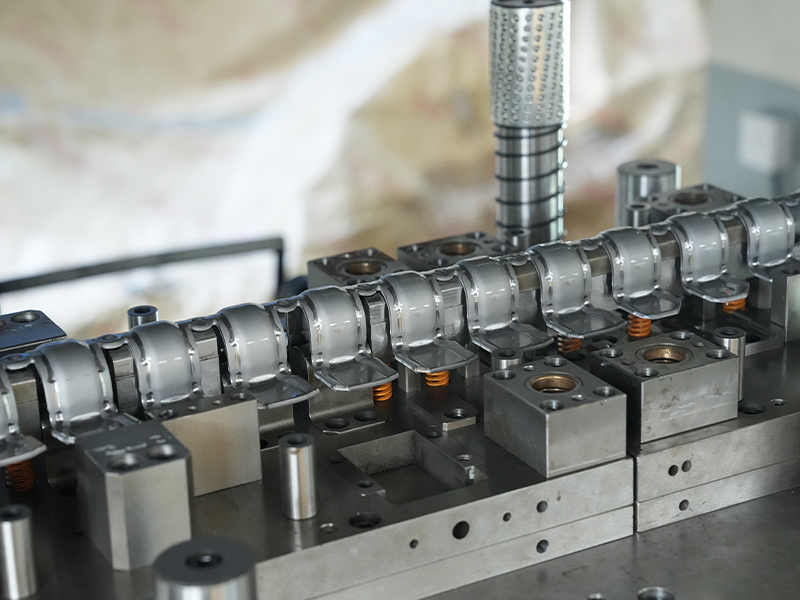

طراحی و نگهداری خود قالب مهر زنی بسیار مهم است. شیوه های کلیدی عبارتند از:

- استفاده از سطوح قالب جلا داده شده با پوشش سطحی با کیفیت بالا (به عنوان مثال، پولیش آینه ای شماره 8) در مناطقی که با سطوح حساس قطعه تماس دارد.

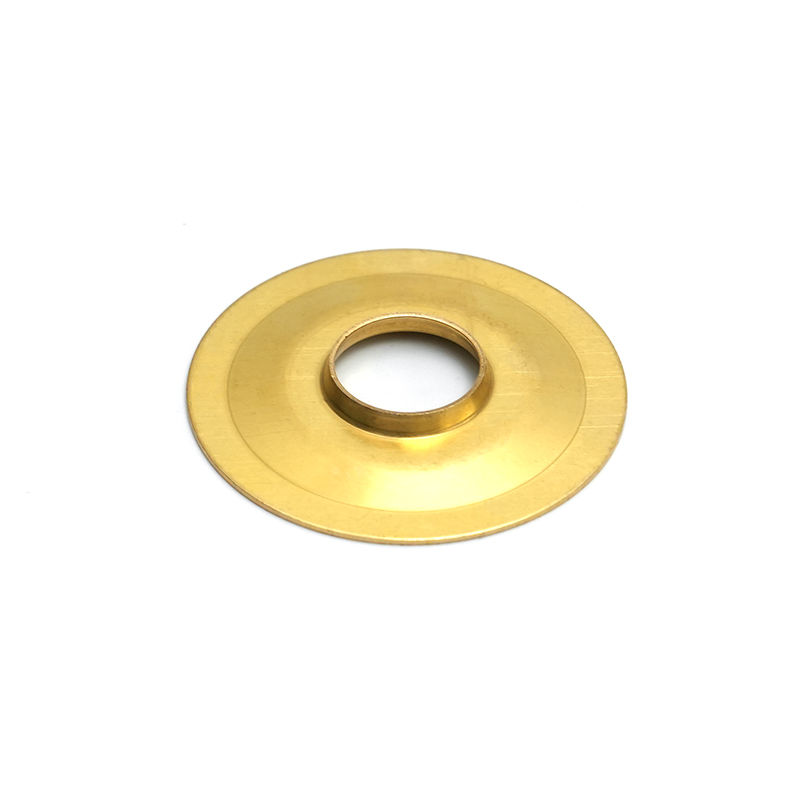

- تعیین مواد قالب مناسب مانند فولاد ابزار سخت شده یا درج های کاربید برای مقاومت در برابر سایش که می تواند باعث ایجاد خراش و ایراداتی شود که باعث خراشیدگی قطعات می شود.

- پیاده سازی سیستم های جهش کنترل شده با استفاده از فنرهای نیتروژن یا پین های بالشتکی برای اطمینان از آزاد شدن نرم قطعات و کشیده نشدن روی سطوح فولادی.

- استفاده از پوشش های تخصصی، مانند نیترید تیتانیوم (TiN) یا کربن شبیه الماس (DLC)، برای کاهش اصطکاک و سایش چسب (گال زدن).

انتخاب مواد و فرآیند

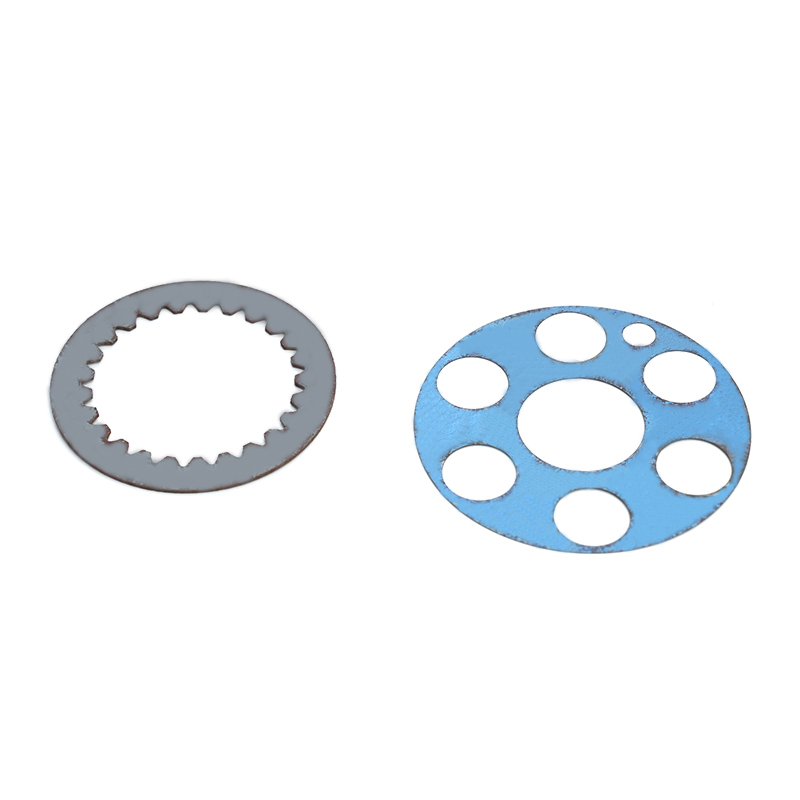

انتخاب مناسب درجه فولاد ضد زنگ و پارامترهای فرآیند می تواند به طور قابل توجهی بر حساسیت سطح تأثیر بگذارد. مزاجهای آنیل شده یا نرمتر ممکن است نسبت به مواد کاملاً سخت مستعد خراشیدن باشند، اگرچه شکلگیری آنها آسانتر است. با استفاده از فیلمهای محافظ، لایههای پلیمری لایهبرداری موقتی که قبل از مهر زنی روی استوک کویل اعمال میشود یا روانکنندههای مایع با افزودنیهای ضد خش، مانعی قربانی در هنگام شکلدهی و جابجایی ایجاد میکنند.

پروتکل های مدیریت: عامل انسانی و گردش کار

حتی با ابزار کامل، حمل نادرست عامل اصلی آسیب است. ایجاد و اجرای پروتکلهای سختگیرانه رسیدگی برای قطعات پرکار غیرقابل مذاکره است.

- آموزش اپراتور: پرسنل باید از دستکش های نخی یا نیتریل تمیز و بدون پرز استفاده کنند تا از اثر انگشت و تماس مستقیم فلز جلوگیری شود. آنها باید آموزش ببینند که قطعات را با لبه ها یا سطوح غیر بحرانی کنترل کنند.

- طراحی ایستگاه کاری: در تمام ایستگاه های کاری، مناطق بازرسی و ایستگاه های بسته بندی از سطوح بدون ساینده (مانند PVC، نمد یا تشک های سیلیکونی) استفاده کنید.

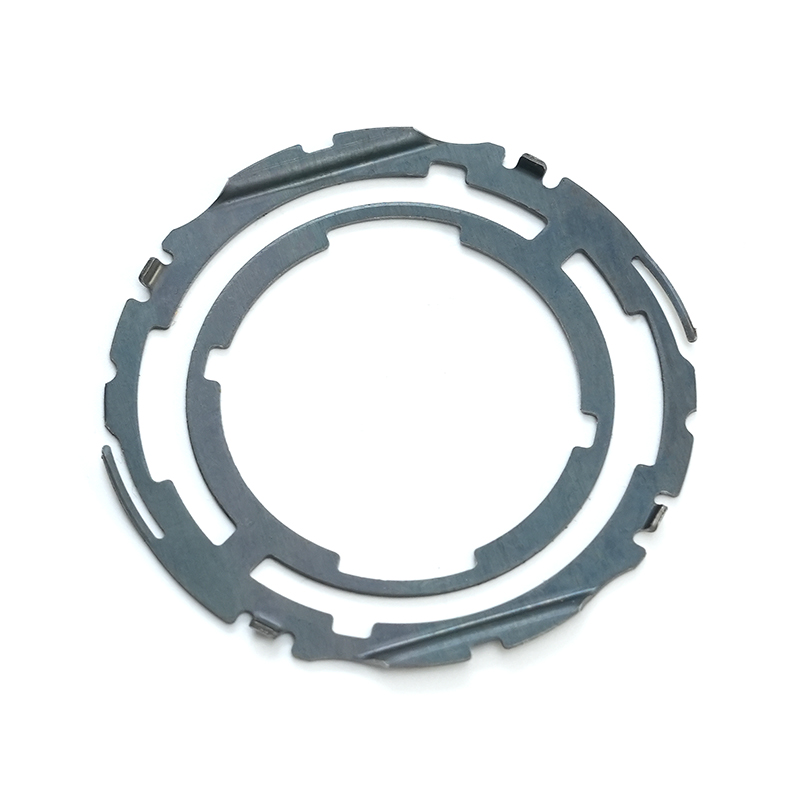

- جداسازی و ذخیره سازی قطعات: هرگز اجازه ندهید قطعات مهر شده به صورت عمده به هم ساییده شوند. از جداکننده ها، تقسیم کننده ها یا شکاف های جداگانه در سینی ها استفاده کنید. برای ذخیره سازی در حین فرآیند، قطعات را با کاغذ یا فوم محافظ روی هم قرار دهید.

محیط های کنترل شده برای عملیات ثانویه

فرآیندهایی مانند جوشکاری، سنگ زنی، پرداخت و تمیز کردن خطرات بالایی را به همراه دارند. این عملیات را به صورت فیزیکی یا موقتی از مناطق مونتاژ تمیز جدا کنید. برای جلوگیری از آلودگی متقاطع با فولاد کربنی یا زباله های ساینده باید از ابزار و وسایل اختصاصی استفاده شود. به عنوان مثال، از چرخ ها و برس های سیمی فقط از فولاد ضد زنگ استفاده کنید. سیستمهای تمیزکننده خودکار (التراسونیک، غیرفعالسازی) به شستشوی دستی ترجیح داده میشوند، که میتواند باعث خراش ناسازگار شود.

بسته بندی: لایه نهایی دفاع

بسته بندی آخرین مرحله حیاتی برای حفظ یکپارچگی سطح از طریق حمل و نقل است. بسته بندی باید قطعه را کاملاً بی حرکت کند. روش های موثر رایج عبارتند از:

| روش بسته بندی | بهترین برای | مواد کلیدی |

| بسته بندی VCI (بازدارنده خوردگی فرار). | جلوگیری از خوردگی و سایش سبک | کاغذ، فوم یا فیلم VCI |

| حفره فوم سفارشی | قطعات با ارزش یا ظریف با هندسه پیچیده | فوم پلی اتیلن یا پلی اورتان |

| سینی های پلاستیکی بخش بندی شده | قطعات کوچک تا متوسط با حجم بالا | پلاستیک های استاتیک اتلافی یا رسانا |

| بسته بندی کوچک / کششی با محافظ های لبه | قطعات بزرگ و مسطح یا واحدهای مونتاژ شده | فیلم پلی اتیلن با محافظ گوشه فوم |

بازرسی، مرتب سازی و اقدام اصلاحی

یک فرآیند کنترل کیفیت قوی برای شناسایی و رسیدگی به عیوب سطح ضروری است. بازرسی باید تحت نور کنترل شده (اغلب نور سفید LED) در مراحل کلیدی انجام شود: پس از مهر زنی، پس از عملیات ثانویه، و قبل از بسته بندی نهایی. محدودیتهای کیفیت قابل قبول (AQL) واضح و مبتنی بر نمونه را برای خراشهای سطح، تعیین طول، عمق و مکان مجاز تعیین کنید. هر قطعه ای که مطابقت ندارد باید قرنطینه شود. برای عیوب جزئی، یک روش پرداخت کنترل شده و تایید شده با استفاده از ساینده های به تدریج ریزتر (مثلاً از تسمه های اسکاچ-بریت تا ترکیبات باف کننده دانه ریز) ممکن است برای کار مجدد استفاده شود، اما این باید به دقت مدیریت شود تا از تغییر ابعاد بحرانی جلوگیری شود.

ساختن فرهنگ آگاهی سطحی

در نهایت، جلوگیری از خراش روی قطعات مهر زنی فولاد ضد زنگ یک اصلاح تک مرحله ای نیست بلکه یک سیستم جامع است. این نیاز به ادغام ملاحظات از طراحی اولیه و مهندسی ابزار تا اسکله حمل و نقل دارد. موفق ترین تولید کنندگان فرهنگی را پرورش می دهند که در آن هر عضو تیم، از اپراتور مطبوعات گرفته تا متخصص بسته بندی، نقش خود را در حفظ یکپارچگی سطح درک می کند. این امر از طریق آموزش مداوم، رویههای عملیاتی استاندارد واضح (SOP) برای جابجایی، و سرمایهگذاری در مواد و تجهیزات حفاظتی مناسب، در نظر گرفتن آنها نه به عنوان هزینه، بلکه به عنوان تضمینهای ضروری برای کیفیت محصول و رضایت مشتری به دست میآید.