قطعات مهر زنی با روکش مسی به دلیل هدایت الکتریکی عالی، مقاومت در برابر خوردگی و سازگاری با کاربردهای مکانیکی مختلف، به طور گسترده در صنایع مورد استفاده قرار می گیرند. با این حال، زمانی که این قطعات در معرض محیطهای پر استرس قرار میگیرند، اغلب سوالاتی در مورد دوام و عملکرد طولانیمدت آنها مطرح میشود. درک عواملی که بر استحکام و طول عمر این قطعات تأثیر میگذارند برای مهندسان، طراحان و سازندگانی که در کاربردهای سخت به آنها تکیه میکنند، حیاتی است.

1. درک قطعات مهر زنی با روکش مسی

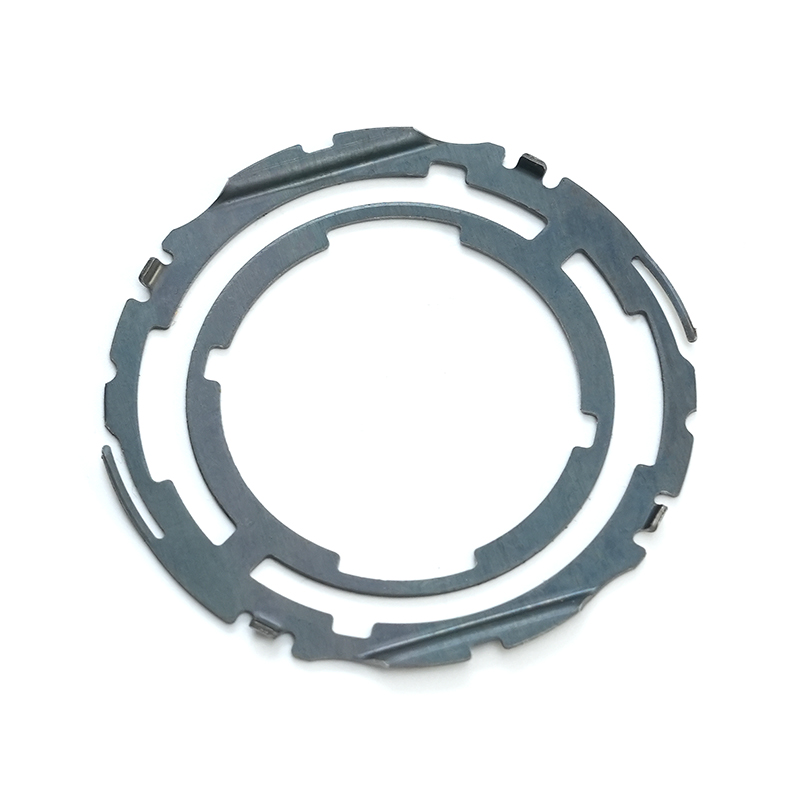

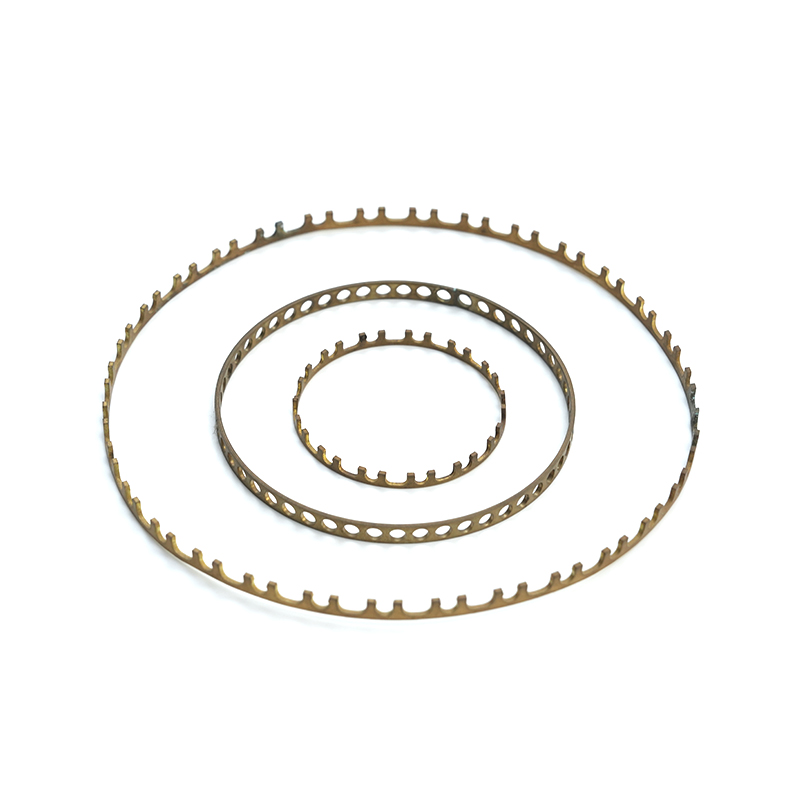

قطعات مهر زنی با اندود مسی معمولاً با مهر زنی ورق های نازک مس یا آلیاژ مس به شکل های خاص و سپس اعمال یک لایه آبکاری، اغلب نیکل، قلع یا سایر فلزات محافظ تولید می شوند. آبکاری اهداف متعددی را انجام می دهد: مقاومت در برابر خوردگی را افزایش می دهد، هدایت سطح را بهبود می بخشد و مقاومت به سایش را افزایش می دهد.

ترکیبی از خواص ذاتی مس با پوشش محافظ، این قطعات را برای استفاده در الکترونیک، قطعات خودرو، ماشینآلات صنعتی و کاربردهای هوافضا مناسب میسازد، جایی که اغلب تحت فشارهای مکرر، دماهای بالا و بارهای مکانیکی قرار میگیرند.

2. عوامل کلیدی موثر بر دوام

دوام قطعات مهر زنی با روکش مسی تحت تنش زیاد تنها توسط خود ماده تعیین نمی شود بلکه با ترکیبی از طراحی، ساخت و عوامل محیطی تعیین می شود.

الف کیفیت مواد

خلوص، ساختار دانه و ضخامت مس پایه یا آلیاژ مس به طور قابل توجهی بر دوام تأثیر می گذارد. مس با خلوص بالا رسانایی عالی دارد اما ممکن است نرم تر و مستعد تغییر شکل تحت تنش باشد. آلیاژهایی مانند برنج یا برنز تعادلی بین رسانایی و استحکام مکانیکی ایجاد میکنند که باعث میشود در سناریوهای پرتنش انعطافپذیرتر شوند.

ب نوع و ضخامت آبکاری

نوع و ضخامت لایه آبکاری نیز نقش تعیین کننده ای دارد. به عنوان مثال، آبکاری نیکل، سختی و مقاومت بالایی در برابر سایش ایجاد می کند، در حالی که آبکاری قلع یا نقره می تواند رسانایی را افزایش دهد اما ممکن است نرم تر باشد. آبکاری ناهموار یا ضخامت ناکافی می تواند نقاط ضعف ایجاد کند و توانایی قطعه را برای مقاومت در برابر استرس مکانیکی کاهش دهد.

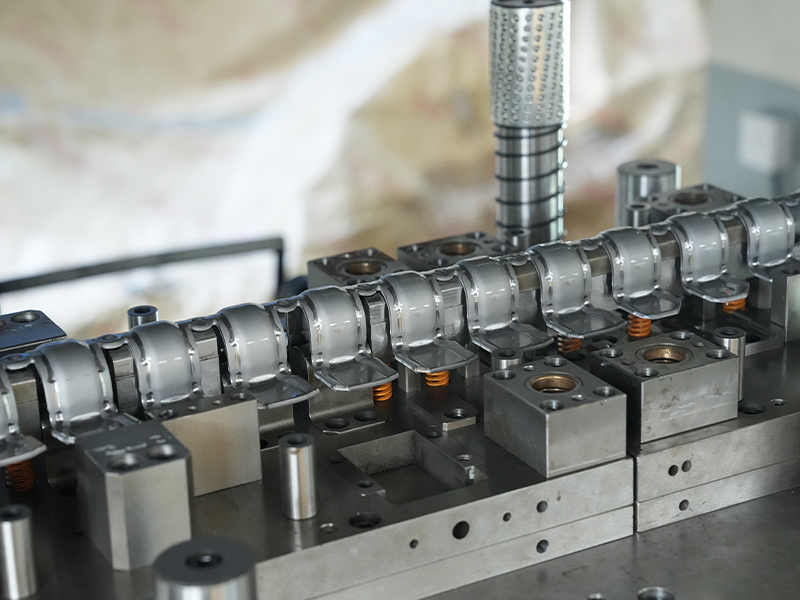

ج. فرآیند تولید

فرآیند مهر زنی خود بر دوام تأثیر می گذارد. عواملی مانند فشار مهر زنی، طراحی قالب و دقت بر توزیع تنش داخلی در قطعه تأثیر میگذارند. مهر زنی ضعیف می تواند منجر به ریزترک، سخت شدن کار، یا تنش پسماند شود که ممکن است دوام زیر بار را به خطر بیندازد.

د شرایط محیطی

کاربردهای پر استرس اغلب با شرایط محیطی سخت، از جمله نوسانات دما، رطوبت و قرار گرفتن در معرض مواد شیمیایی همراه است. اگر آبکاری آسیب ببیند یا مواد ناسازگاری وجود داشته باشد، قطعات آبکاری شده بر پایه مس می توانند خورده شوند، که منجر به کاهش عملکرد مکانیکی و شکست در شرایط استرس می شود.

3. استرس مکانیکی و تاثیر آن

شرایط پر تنش برای مهر زنی قطعات می تواند شامل تنش کششی، خمش، برش، لرزش و ضربه باشد. هر نوع تنش به طور متفاوتی بر قطعات آبکاری شده بر پایه مس تأثیر می گذارد:

- تنش کششی: مس خالص ممکن است تحت بارهای کششی پایدار کشیده یا تغییر شکل دهد. لایه های آبکاری شده با سختی بالاتر می توانند به مقاومت در برابر کشش کمک کنند، اما بار بیش از حد ممکن است باعث لایه برداری بین آبکاری و مواد پایه شود.

- تنش خمشی: قطعات نازک مهر زنی مسی مستعد خستگی خمشی یا خمشی هستند. انتخاب آلیاژ مناسب و تکنیک های سخت کاری در طول مهر زنی می تواند مقاومت را افزایش دهد.

- تنش برشی و ضربه: در کاربردهایی که قطعات بارهای ناگهانی را تجربه می کنند، آلیاژهای مس با چقرمگی بالا و آبکاری بادوام ترجیح داده می شوند تا از ترک خوردن یا بریدگی جلوگیری شود.

4. تست دوام تحت استرس بالا

ارزیابی دوام قطعات مهر زنی با روکش مسی مستلزم ترکیبی از آزمایشهای آزمایشگاهی و شبیهسازیهای واقعی است. روش های رایج تست عبارتند از:

- تست کشش: حداکثر تنشی که یک قطعه می تواند قبل از شکستن تحمل کند را اندازه گیری می کند.

- تست خم و فلکس: مقاومت در برابر خمش و خستگی مکرر را ارزیابی کنید.

- تست خوردگی: قرار گرفتن در معرض رطوبت، نمک یا مواد شیمیایی را برای ارزیابی یکپارچگی آبکاری شبیه سازی می کند.

- چرخه حرارتی: نحوه واکنش قطعه به نوسانات مکرر دما را مشخص می کند.

این آزمایش ها به مهندسان کمک می کند تا نقاط ضعف بالقوه را شناسایی کرده و انتخاب مواد، نوع آبکاری و تکنیک های مهر و موم را برای بهبود عملکرد بهینه کنند.

5. ملاحظات طراحی برای کاربردهای پراسترس

دوام را اغلب می توان از طریق طراحی متفکرانه افزایش داد. ملاحظات کلیدی عبارتند از:

- ضخامت دیوار یکنواخت: اجتناب از مقاطع نازک یا گوشه های تیز، تمرکز استرس را کاهش می دهد.

- انتقال های صاف: لبههای گرد و پخها باعث به حداقل رساندن افزایش تنش میشوند که در آن ترکها شروع میشوند.

- آبکاری بهینه: اطمینان از ضخامت و چسبندگی کافی آبکاری، مقاومت در برابر سایش و خوردگی را بهبود می بخشد.

- انتخاب آلیاژ: انتخاب آلیاژهای مس با استحکام مکانیکی بالاتر یا یکپارچهسازی ویژگیهای تقویتکننده میتواند عملکرد را بدون به خطر انداختن رسانایی افزایش دهد.

6. نگهداری و طول عمر

حتی خوشطراحیترین قطعات مهر زنی با روکش مسی نیز برای دستیابی به دوام طولانیمدت تحت فشار نیاز به تعمیر و نگهداری دارند. استراتژی های اصلی تعمیر و نگهداری عبارتند از:

- بازرسی های منظم: به دنبال نشانه های سایش، خوردگی یا لایه لایه شدن آبکاری باشید.

- حفاظت از محیط زیست: در صورت امکان قرار گرفتن در معرض مواد شیمیایی خورنده یا رطوبت را کاهش دهید.

- مدیریت صحیح: از وارد کردن نیروی مکانیکی بیش از حد در هنگام نصب یا عملیات برای جلوگیری از ریزترک ها اجتناب کنید.

7. کاربردهای عملی و انتظارات عملکرد

قطعات مهر زنی با روکش مسی در کاربردهای مختلف با تنش بالا استفاده می شود، از جمله:

- کانکتورهای الکتریکی در مدارهای با جریان بالا

- سنسورها و کنتاکت های خودرو در معرض لرزش.

- اجزای هوافضا که به عملکرد مکانیکی و الکتریکی قابل اعتماد نیاز دارند.

- ماشین آلات صنعتی که بارهای مکانیکی مکرر را تجربه می کنند.

هنگامی که این قطعات به درستی طراحی، تولید و نگهداری شوند، می توانند در عین حفظ عملکرد، استرس قابل توجهی را تحمل کنند. با این حال، طول عمر دقیق به ترکیبی از انتخاب مواد، کیفیت آبکاری، بار مکانیکی و قرار گرفتن در معرض محیط بستگی دارد.

8. نتیجه گیری

قطعات مهر زنی با روکش مسی ترکیبی همه کاره از هدایت الکتریکی، مقاومت در برابر خوردگی و عملکرد مکانیکی را ارائه می دهند. در شرایط تنش بالا، دوام آنها به انتخاب دقیق مواد، کیفیت آبکاری، تکنیک های دقیق مهر زنی و طراحی متفکرانه بستگی دارد. مهندسان و سازندگان با درک عواملی که بر عملکرد تأثیر میگذارند و اجرای استراتژیهای آزمایش، طراحی و نگهداری مناسب میتوانند اطمینان حاصل کنند که این قطعات در برنامههای کاربردی سخت کار میکنند.

در حالی که هیچ قطعه ای تخریب ناپذیر نیست، قطعات مهر زنی با روکش مسی، زمانی که به درستی مهندسی و نگهداری شوند، راه حلی بادوام و مقرون به صرفه برای بسیاری از محیط های پر استرس ارائه می دهند.